Содержание

Обозначение сварных швов на чертежах по ГОСТу

Общепринятые сокращения и аббревиатуры не относятся к числу популярных терминов. Это можно сказать и о ГОСТе – не самое любимое слово. Разве что среди читателей есть сварщик, который претендует получить статус профессионала. В таком случае даже при всей своей нелюбви к официозу он должен, как минимум, относиться к аббревиатуре ГОСТ уважительно.

Честно говоря, этого недостаточно. Нужно не просто уважать, но и хорошо разбираться в тонкостях государственных стандартов, которые имеют отношение к сварочной индустрии. С чем связано такое утверждение? С тем, что если приходиться сваривать металлы вне пределов своей дачи, а, скажем, на производстве, то почти гарантированно придется иметь дело с рабочими чертежами. И без знания специфической топологии прочитать их будет невозможно.

Без знания спецификации и условных обозначений понять эти документы будут не проще, чем письмена племен Майя. Ведь современные сварочные технологии включают множество различных методов, которые отличаются техническими нюансами и требованиями. Все они нашли свое отображение в государственном стандарте.

Все они нашли свое отображение в государственном стандарте.

Обозначения на технологических чертежах на первый взгляд могут показаться устрашающими. Однако, если внимательно изучить три главные ГОСТы по сварочным технологиям, то все обозначения превратятся в понятный и важные источник информации. Правильное чтение и понимание чертежа значительно упрощают выполнение поставленной задачи.

СОДЕРЖАНИЕ

- Виды сварочных швов

- Виды швов по ГОСТам

- Способы сварки

- Размеры шва

Виды сварочных швов

Прежде всего нужно дать определение еще одной важной аббревиатуре – ЕСДК. Это – Единая Система Конструкторской Документации, в которую входит полный комплекс самых разных стандартов. Они регламентируют порядок выполнения технических чертежей, включая и документацию по сварочным работам.

В систему входят и интересующие нас стандарты:

- ГОСТ 2.312-72. Прописаны условные варианты отображения и обозначение сварочных швов на чертежах.

- ГОСТ 5264-80. Изложена исчерпывающая информация обо всех видах сварных соединений и швов, выполненных дуговой ручной сваркой.

- ГОСТ 14771-76. Детальная информация о сварке в инертной среде; типах швов и соединений, получаемых в таких условиях.

Прежде чем детально изучить примеры обозначения на чертежах, нужно проработать информацию об их видах. Лучше всего это сделать на практике. Пусть на чертеж будет выведено следующее изображение:

Нагромождение цифр и непонятных символов никак не добавляет оптимизма. Но на самом деле не все так печально. На самом деле в столь длинной строке зашита логическая цепочка, в которой совсем несложно разобраться. Сначала нужно выражение разбить на составляющие блоки:

Настало время рассмотреть все составные элементы, разбитые по квадратам:

- вспомогательный символ, который информирует специалиста о виде стыка: замкнутая линия или монтажное соединение;

- номер стандарта, соответственно которому здесь приводятся условные обозначения;

- буквенное или номерное обозначение типа соединения со всеми конструктивными элементами;

- метод выполнения сварочных работ соответственно стандарту;

- тип конструктивного элемента и его размеры;

- длина непрерывного участка;

- символ, характеризующий тип соединения;

- описание соединения при помощи вспомогательных знаков.

Далее рассмотрим каждый из элементов условного обозначения отдельно. в первом квадрате изображен овал, который символизирует круговое соединение. Его альтернативой является флажок, который информирует о монтажном типе соединения стыка. Односторонняя стрелка информирует о шовной линии. С ней связана специфическая особенность, которая выражается в наличии полки. Нередко на графических чертежах встречается такой знак:

Визуально он похож на символ корня квадратного из области математики. Видимая на рисунке полка является полем для размещения разных условных обозначений о характеристиках шовной линии.

Если информация расположена под так называемой «полкой», то это говорит о том, что сварной шов расположен с обратной стороны и является невидимым с лицевой части. Как определить, какая из сторон считается лицевой, а какая – изнаночной? При одностороннем соединении сделать это несложно. Лицевой будет считаться та сторона, с которой нужно работать. А вот при двухстороннем соединении с неодинаковыми кромками лицевой считается та сторона, на которой размещено основное сварочное соединение. При одинаковых кромках лицевой или изнаночной может быть любая из сторон.

При одинаковых кромках лицевой или изнаночной может быть любая из сторон.

Ниже представлена таблица с наиболее часто используемыми в чертежах символами и их значениями:

Читайте также: Виды сварных соединений

Виды швов по ГОСТам (квадраты 2 и 3 примера)

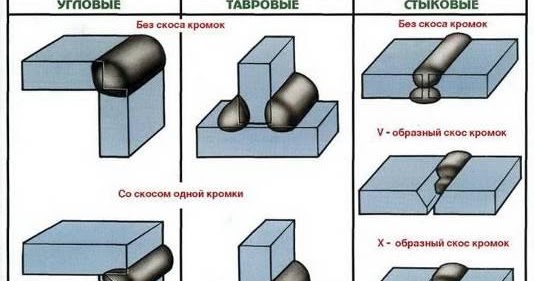

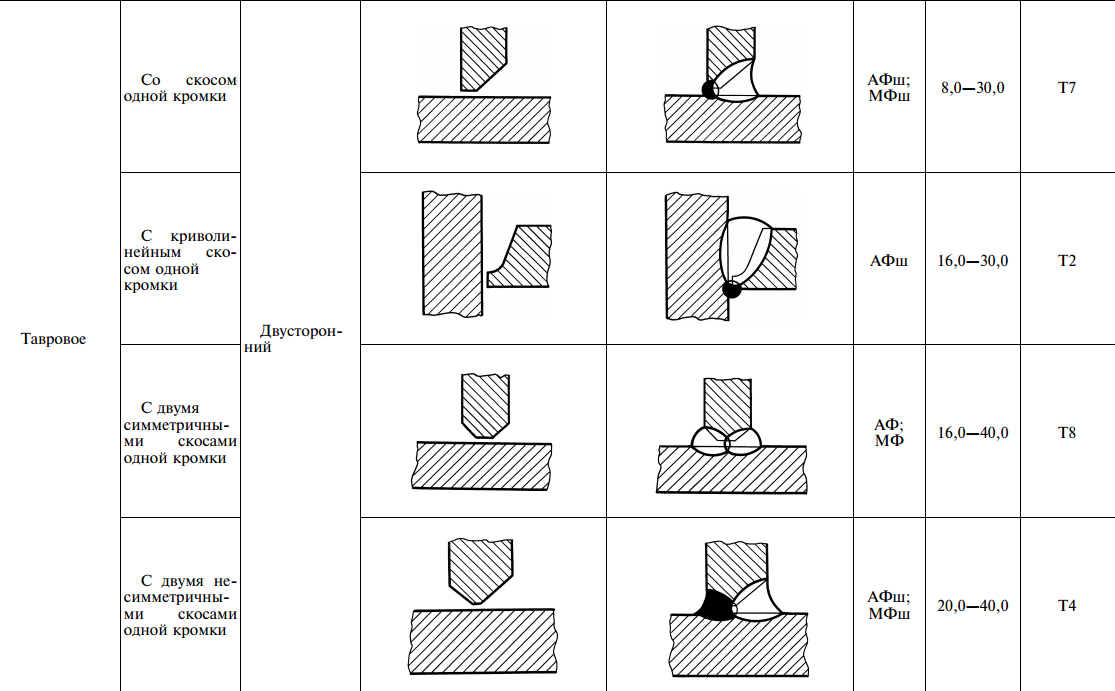

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

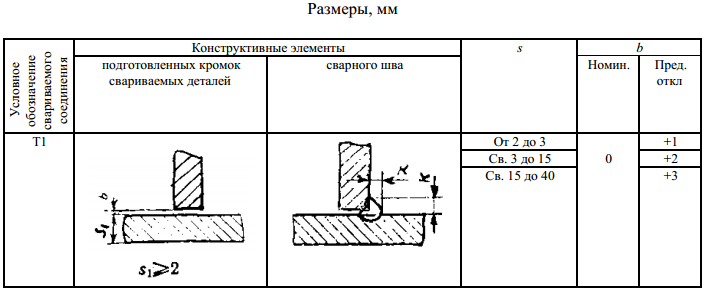

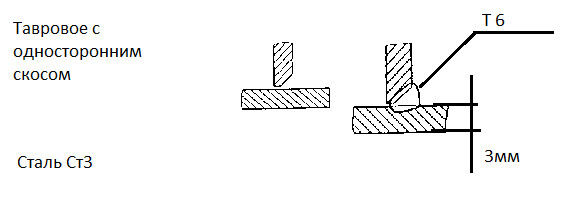

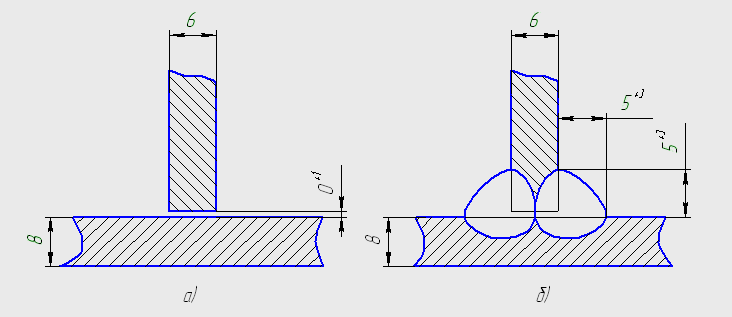

- Т – тавровый шов.

Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность. - Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости. Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

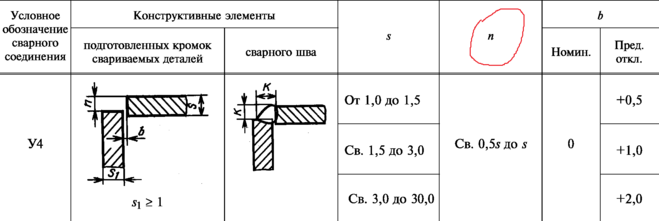

- У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

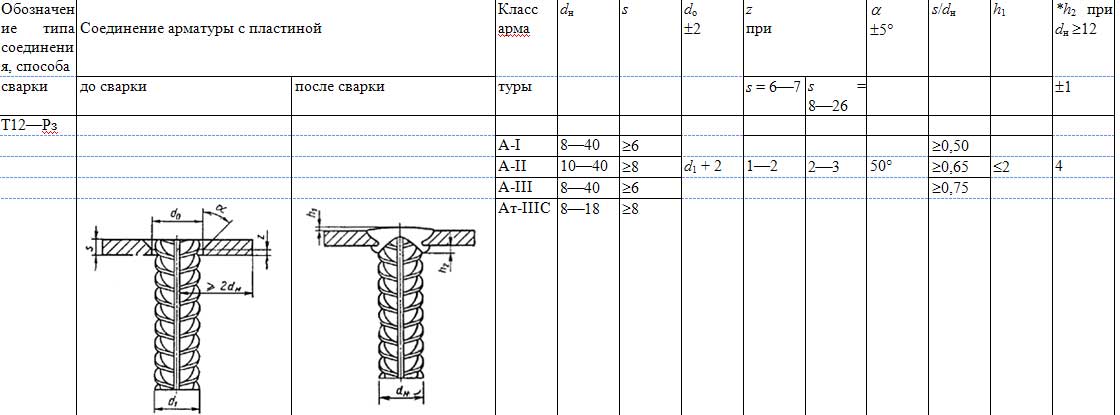

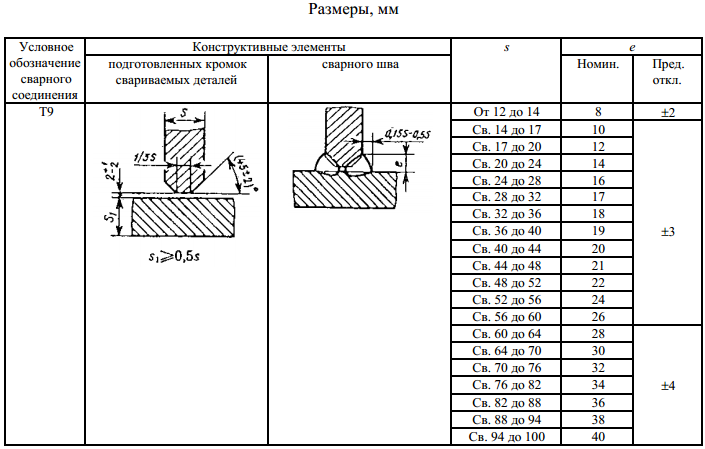

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

В приведенном примере есть рассмотренные только что цифры. Во втором квадрате размещена информация по использованному стандарту – 14771-76. В третьем квадрате изложен способ соединения – тавровый двусторонний без скоса кромок.

Способы сварки (квадрат 4)

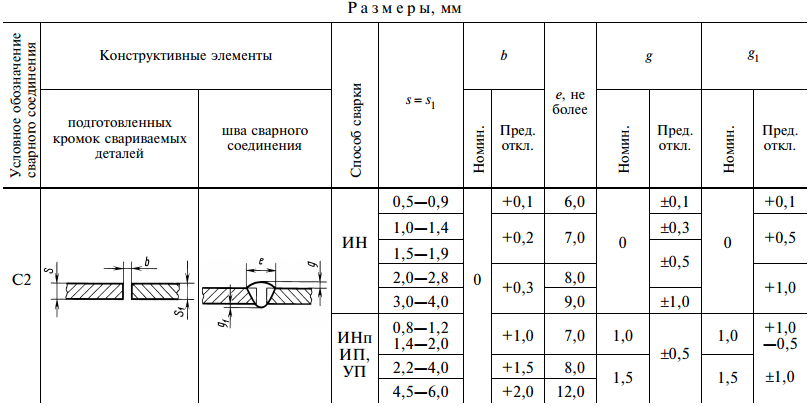

В требованиях по стандартизации описаны и способы сварки. Самыми распространенными из них являются:

- А – автоматическая. Проводится с использования флюса, но без прокладок и подушек;

- Аф – тоже автоматическая.

Но в этом случае на подушке;

Но в этом случае на подушке; - ИН – выполняется в инертной среде с применением вольфрамового электрода без присадок;

- ИНп – такой же самый способ, как и предыдущий с той лишь разницей, что присадки применяются;

- ИП – соединение металлом проводится в инертной среде с использованием плавящегося электрода;

- УП – все то же самое, что и ИП, только вместо инертной среды применяется углекислая.

В данном случае в четвертом квадрате стоят символы УП. Это значит, что сваривание выполнялось в углекислой среде плавящимися электродами.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Размеры шва (пятый квадрат)

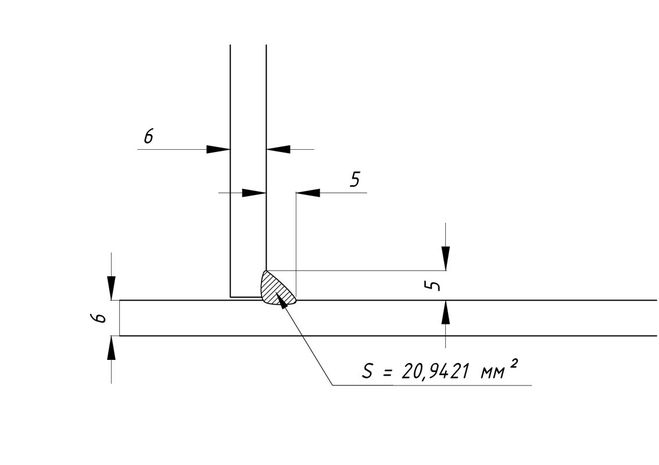

В приведенном примере было удобнее всего обозначить длину катета, поскольку рассматривается тавровое соединение с размещением заготовок под углом в 90 градусов. Определяется катет в зависимости от значения текучести. Необходимо обратить внимание на то, что если чертежом указывается соединение стандартных размеров, то указывать катет не нужно. В приведенном примере катет будет равен 6 мм.

Определяется катет в зависимости от значения текучести. Необходимо обратить внимание на то, что если чертежом указывается соединение стандартных размеров, то указывать катет не нужно. В приведенном примере катет будет равен 6 мм.

Виды дополнительных соединений:

- SS – односторонне. Дуга или электрод в таком случае передвигается с одной стороны;

- BS – двухстороннее. В таком случае источник плавления передвигается с обеих сторон.

Согласно ГОСТу 2.312-72 швы делятся на видимые (на чертеже отображаются сплошной линией) и невидимые (пунктир).

Самое время вернутся к рассматриваемому примеру и подать информация простым понятным языком. Речь идет о тавровом двустороннем шве, который выполнен методом ручной дуговой сварки в углекислой среде (газ). Кромки стыков не имеют скосов. Шов прерывистый, нанесен шахматным способом. Размер катета шва составляет 6мм, длина проваренного участка – 50 мм. Шаг составляет 100 мм. Поверхность стыка необходимо выровнять по завершению сварочных работ.

Поверхность стыка необходимо выровнять по завершению сварочных работ.

Обозначение сварных швов на чертежах по ГОСТу

Оцените, пожалуйста, статью

12345

Всего оценок: 194, Средняя: 3

3

5

1

194

Обозначение сварных швов | Сварка и сварщик

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

- стыковое – «С»

- торцевое – «С»

- нахлесточное – «Н»;

- тавровое – «Т»;

- угловое – «У».

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

| односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения; | |

| двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. |

* — обозначения, принятые в международных стандартах.

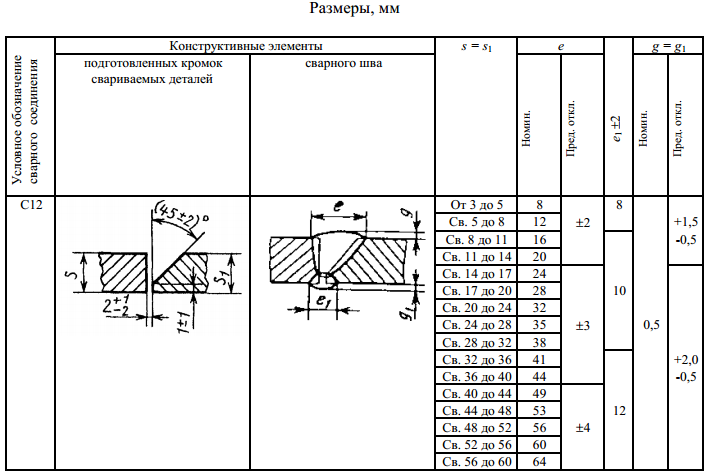

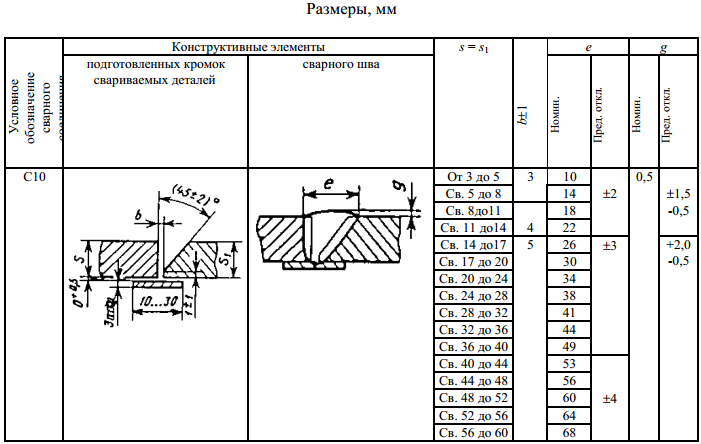

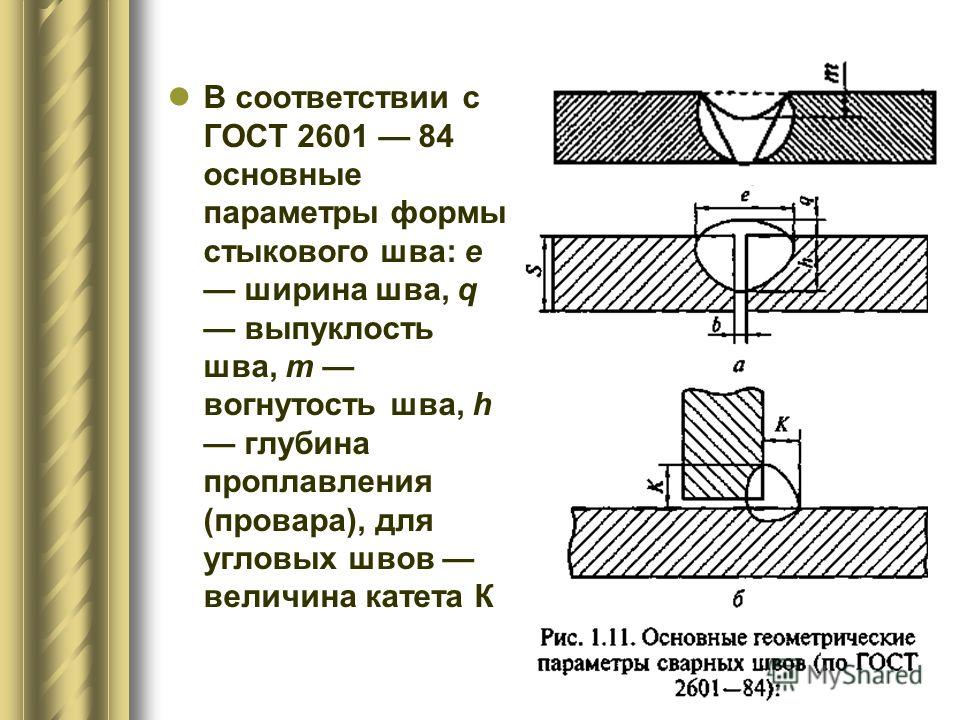

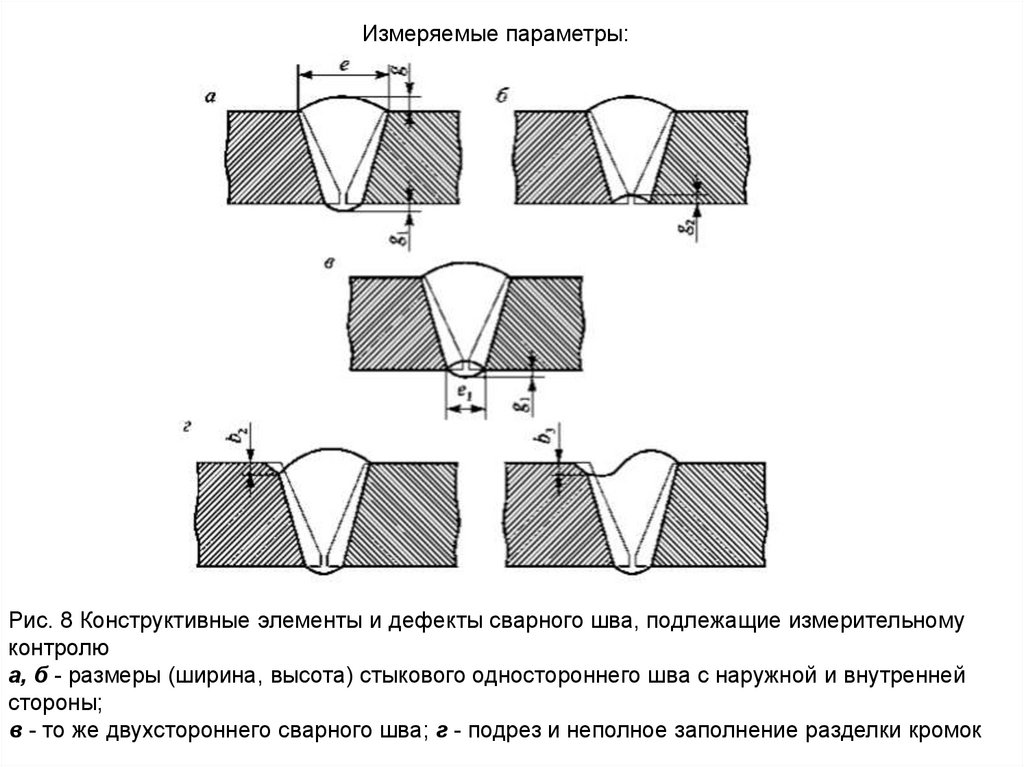

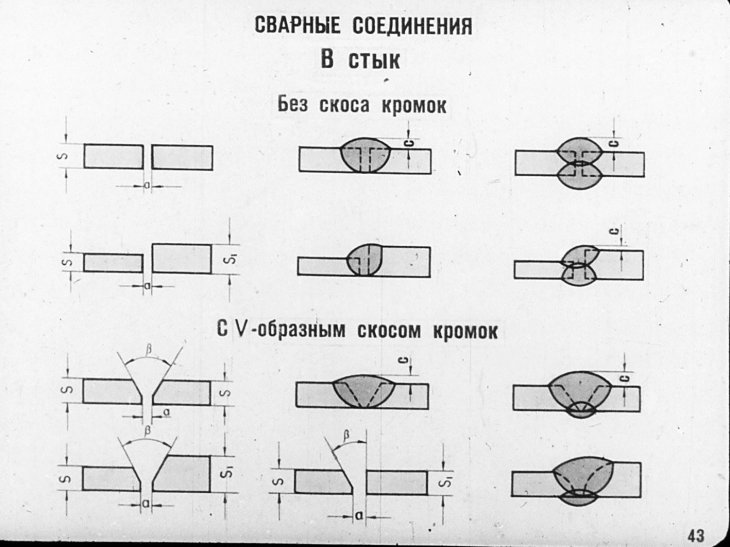

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Условное изображение сварных швов на чертежах согласно ГОСТ 2.

312-72 «Условные изображения и обозначения швов сварных соединений»

312-72 «Условные изображения и обозначения швов сварных соединений»

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

| Вспомогательный знак | Описание | Шов видимый | Шов невидимый |

|---|---|---|---|

| Шов выполнить при монтаже изделия (монтажный шов). | |||

| Шов по замкнутой линии. | |||

| Шов по незамкнутой линии. | |||

| Шов прерывистый с цепным расположением. | |||

| Шов прерывистый с шахматным расположением. | |||

| Снять выпуклость шва. | |||

| Наплывы и неровности шва обработать с плавным переходом к основному металлу. | |||

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

|---|---|---|

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 — С40 |

| Тавровое | Т1 — Т9 | |

| Нахлесточное | Н1 — Н2 | |

| Угловое | У1 — У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 — С27 |

| Тавровое | Т1 — Т10 | |

| Нахлесточное | Н1 — Н4 | |

| Угловое | У1 — У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

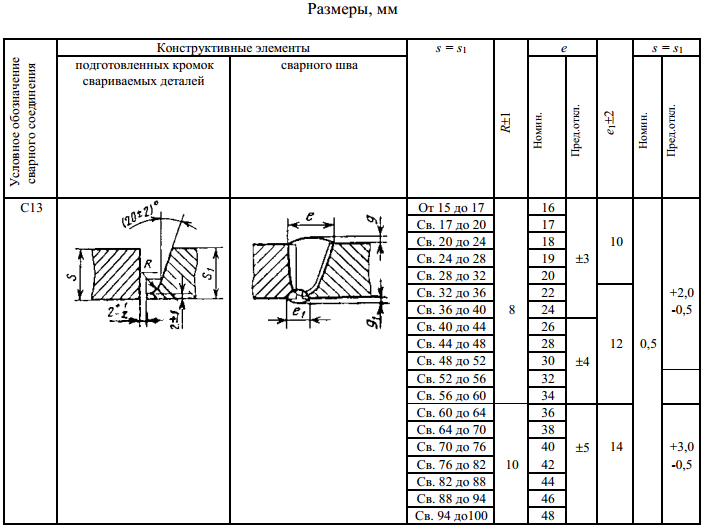

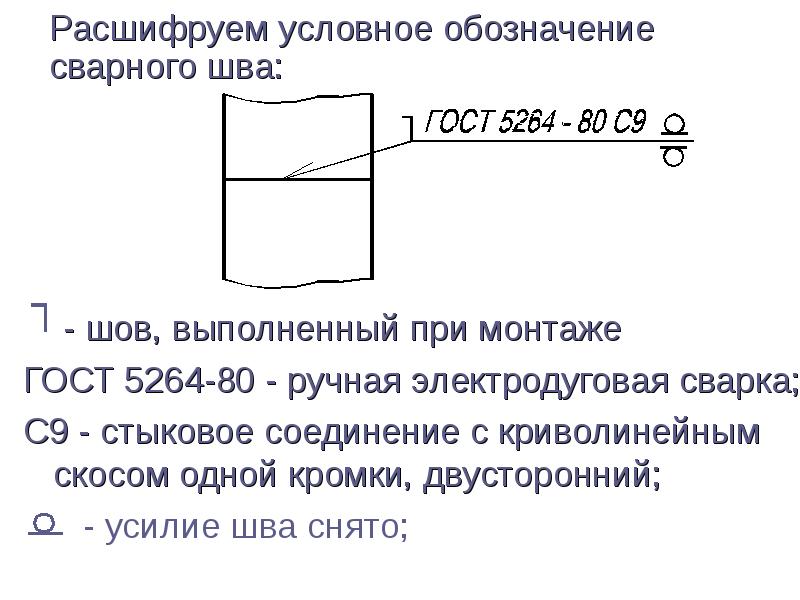

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 — 80) при монтаже изделия (). Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Пример 2.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш — длинна провариваемого участка шва

t пр — длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии (). Катет шва 5 мм (?5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80) . Шов по замкнутой линии (круговой шов ). Катет шва 5 мм (?5).

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляются одни и те же технические требования.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской.

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

| а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу.

В результате неравномерного нагрева сварного соединения при сварке возникает остаточная пластическая деформация укорочения, приводящая к образованию остаточных напряжений. Характер распределения этих напряжений зависит от многих факторов (геометрических размеров сварного соединения, режима сварки и др.). В зависимости от толщины свариваемых элементов в сварном соединении может иметь место плоское или объемное напряженное состояние.

При сварке небольших толщин, как правило, имеет место плоское напряженное состояние. Принято компоненты такого напряженного состояния называть продольными (действующими вдоль оси шва) и поперечными (действующими перпендикулярно оси шва).

Ниже рассмотрены эпюры распределения остаточных напряжений в типовых сварных соединениях. При сварке встык достаточно широких небольшой толщины пластин характер распределения остаточных напряжений представлен на рисунке справа. Как это видно, остаточные продольные напряжения распределены в поперечном сечении по ширине неравномерно. В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

Поперечные напряжения также распределены неравномерно. Срединная часть испытывает напряжения растяжения, а концевые участки — напряжения сжатия. Величина максимальных напряжений σу зависит от длины шва и, как правило, не превышает значения 0,3 σт. Поэтому их не всегда принимают во внимание.

При сварке встык пластин большой толщины имеет место объемное напряженное состояние.

Как показали исследования и опыт эксплуатации сварных конструкций при действии остаточного напряжения остаточные сварочные напряжения не оказывают влияния на прочность, если материал изделия достаточно пластичный, что является характерным для большинства металлов. При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

Поскольку напряжения не являются физической величиной непосредственное их определение не возможно. Их можно определить через измерение какой-либо физической величины, которая связана с напряжением расчетной зависимостью. Такой величиной может быть упругое линейное изменение, т.е. деформация. Связь между напряжениями и упругими деформациями описывается законом Гука. Таким образом, под термином измерение напряжений следует понимать его определение путем измерения деформации (это так называемый механический метод. Существуют и другие методы, например, оптический, магнито-упругий, ультразвуковой и т.д.). Следовательно, все сводится к измерению упругой деформации в направлениях соответствующего вида напряженного состояния. Линейное — в одном направлении, плоское — в двух, объемное — в трех.

Рекомендации по сварке сталей T-1

T-1 или ASTM A514 — это высокопрочная сталь, которая подвергается закалке и отпуску для обеспечения предела текучести более 100 000 фунтов на квадратный дюйм (более 690 МПа). Название «T-1» является товарным знаком Arcelor Mittal, а не ASTM, AISI или частью стандартной системы нумерации другой организации. ASTM A514 в основном используется в качестве конструкционной стали, а также используется для сосудов под давлением, обозначенных как ASTM A517. Справочник по процедурам дуговой сварки группирует A514 и A517 в одной категории (категория D) и рекомендует одни и те же процессы и процедуры.

Стали T-1 (ASTM A514) обладают хорошей свариваемостью, но необходимо соблюдать осторожность при выборе правильного процесса и процедуры сварки.

Сварка закаленных и отпущенных сталей, таких как T-1 (ASTM A514), может быть сложной задачей из-за их высокой прочности и прокаливаемости. Если не соблюдать надлежащие процедуры, вы можете получить высокую твердость в зоне термического влияния (ЗТВ). Это может привести к преждевременному или даже немедленному выходу из строя. Стали

Это может привести к преждевременному или даже немедленному выходу из строя. Стали

T1 (ASTM A514) обладают хорошей свариваемостью при соблюдении надлежащих процедур. Четыре ключевых элемента успешной сварки стали T1:

- Выбор правильного электрода или комбинации электродного флюса.

- Адекватная процедура сварки

- Использование рекомендуемых методов изготовления

- Соблюдайте осторожность при/при применении термической обработки после сварки

- Электрод и/или комбинация электрод/флюс

Когда необходимо согласовать прочность с основным металлом T1, необходимы электроды с Mn-Ni-Cr-Mo, которые могут обеспечить такую же или аналогичную прочность и ударную вязкость. Это потребует, чтобы металл сварного шва имел минимальную прочность на растяжение 100 000 фунтов на квадратный дюйм и ударную вязкость по Шарпи с V-образным надрезом не менее 20 футо-фунтов при -40ºF.

Для дуговой сварки под флюсом потребуется использование присадочных металлов, имеющих классификацию AWS F11A6-ECM2-M2-H8. Примером такой комбинации проволоки и флюса является 880/LAC-M2 от Lincoln Electric. Другие производители также имеют проволоки и флюсы, соответствующие требованиям этой классификации.

Примером такой комбинации проволоки и флюса является 880/LAC-M2 от Lincoln Electric. Другие производители также имеют проволоки и флюсы, соответствующие требованиям этой классификации.

Рекомендуемая сплошная проволока (GMAW) для этого типа материала — проволока двойного класса ER100S-G/ER110S-G, которая способна выполнять сварные швы с пределом прочности на растяжение 100 000 фунтов на квадратный дюйм.

Другие комбинации проволоки/флюса и проволоки MIG, которые обеспечивают более низкие уровни прочности и ударной вязкости, чем основной металл, могут использоваться в зависимости от расчетного напряжения и области применения .

Использование несоответствующих присадочных металлов разрешено и в большинстве случаев рекомендуется, но, как указано выше, это является проектным соображением, которое должно быть одобрено ответственным инженерным отделом. Обратите внимание, что если вы используете электрод с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм, такой как ER70S-6, разжижение от проплавления даст гораздо лучший результат, чем сварка с прочностью на растяжение 70 000 фунтов на квадратный дюйм.

Сварка сталей T-1 также может выполняться другими способами, такими как SMAW, FCAW и GTAW. Обратите внимание на требования к конструкции и используйте правильную классификацию присадочного металла. Всегда используйте присадочные металлы, которые могут обеспечить низкий уровень отложений водорода.

- Адекватная процедура сварки

Производитель стали обычно рекомендует соответствующий предварительный подогрев. В зависимости от класса это может варьироваться в пределах 25-50 ºF. В зависимости от толщины листа типичные температуры предварительного нагрева будут следующими:

До ½” 50–100F

От ½ до 1” 50–150F

От 1 до 2” 150–200F

Более 2” 200–250F

Обратите внимание, что может потребоваться более сильный предварительный нагрев соединений. Кроме того, предварительный нагрев НЕ должен превышать 400F для толщины до 1-1/2” или 450F для толщины более 1-1/2”. Поскольку это сталь Q&T, мы также должны соблюдать максимальные температуры предварительного нагрева и между проходами, а не только минимальные.

При предварительном нагреве важно, чтобы температура измерялась на расстоянии 3 дюймов от стыка во всех направлениях (по всему стыку). Если бы толщина пластины превышала 3 дюйма, то расстояние от стыка, на котором снимаются показания температуры, было бы таким же или более толщины пластины.

Процедура сварки (ампер, вольт, скорость перемещения и т. д.) должна быть такой, чтобы обеспечить сплавление боковой стенки и корня. Глубина проплавления становится важной переменной при использовании подходящих присадочных металлов, поскольку степень разбавления определяет прочность сварного шва. Чем выше погонная энергия от сварки, тем медленнее скорость охлаждения (это то, что нам нужно). Однако при сварке разной толщины необходимо соблюдать осторожность. Если мы свариваем T1 толщиной 2” с T1 толщиной ¾” и предварительно нагреваем до 300F, тепловложение, производимое сваркой, не вызывает беспокойства в более толстой части. Однако для сечения толщиной 3/4 дюйма тепловложение не должно превышать 82 кДж/дюйм. Существуют опубликованные таблицы производителей сталей A514, в которых указаны эти пределы.

Существуют опубликованные таблицы производителей сталей A514, в которых указаны эти пределы.

ASTM A514 часто используется для конструкционных применений, но не является предварительно квалифицированным основным металлом. Это означает, что если вы собираетесь с ним работать, вам необходимо квалифицировать свою сварочную процедуру путем тестирования. Рекомендации о том, как это сделать в соответствии с Кодексом сварки конструкций AWS D1.1 (сталь), можно найти в нашей публикации «Квалификация процедур сварки, сварщиков и операторов сварки». Этот ресурс содержит необходимые шаги для правильной квалификации вашей процедуры.

3. Используйте рекомендуемые методы изготовления

Опасность водородного растрескивания высока, когда мы свариваем толстые профили из низколегированной стали. Большая толщина обеспечивает высокий уровень удержания. В сочетании с восприимчивой микроструктурой и пороговым уровнем может произойти водородный холодный крекинг. Чтобы узнать больше о водородном растрескивании, см. «Факторы, влияющие на водородное растрескивание» и «Предотвращение водородного растрескивания». Хорошей новостью является то, что водородное растрескивание не произойдет, если не будут присутствовать все три фактора. Мы ничего не можем поделать с присущим ей ограничением толщины основного материала. Мы мало что можем сделать с микроструктурой материала. Но мы можем влиять на уровень водорода.

Чтобы узнать больше о водородном растрескивании, см. «Факторы, влияющие на водородное растрескивание» и «Предотвращение водородного растрескивания». Хорошей новостью является то, что водородное растрескивание не произойдет, если не будут присутствовать все три фактора. Мы ничего не можем поделать с присущим ей ограничением толщины основного материала. Мы мало что можем сделать с микроструктурой материала. Но мы можем влиять на уровень водорода.

Обычными источниками водорода являются:

- Влага в электроде, флюс, защитный газ или окружающая среда

- Разложение электродных покрытий целлюлозного типа

- Загрязнения, содержащие водород (например, жир, масло, смазочно-охлаждающие жидкости, вода и т. д.) на поверхности свариваемого материала

Упомянутые выше электроды соответствуют требованиям по низкому содержанию водорода. Процесс со сплошной проволокой (GMAW) является лучшим, так как возможность сильного отложения водорода на основе одной проволоки практически отсутствует. При использовании SAW мы должны уделять особое внимание флюсу, так как он очень чувствителен к влаге. Важно правильное хранение и обращение. Пластина должна быть без загрязнений. Необходимо использовать правильный предварительный нагрев, так как это помогает удалить поверхностную влагу. Медленное охлаждение также позволяет водороду диффундировать из сварных швов.

При использовании SAW мы должны уделять особое внимание флюсу, так как он очень чувствителен к влаге. Важно правильное хранение и обращение. Пластина должна быть без загрязнений. Необходимо использовать правильный предварительный нагрев, так как это помогает удалить поверхностную влагу. Медленное охлаждение также позволяет водороду диффундировать из сварных швов.

- Соблюдайте осторожность при/при проведении термообработки после сварки

PWHT следует проводить только в том случае, если изменения в основном металле и микроструктуре ЗТВ принесут пользу. PWHT обычно включает температуру выше 700F для этой стали. Медленное охлаждение не считается PWHT и необходимо. Медленное охлаждение может быть достигнуто за счет использования тепловых одеял. Однако скорость охлаждения, достигаемая при надлежащем предварительном нагреве, достаточна, если сварка выполняется в помещении в контролируемой среде.

Consulting AWS D1. 1 Structural Welding Code — Steel, мы находим ту же информацию. Если вам нужна аттестованная спецификация процедуры сварки (WPS), вы обнаружите, что она должна быть аттестована путем испытаний.

1 Structural Welding Code — Steel, мы находим ту же информацию. Если вам нужна аттестованная спецификация процедуры сварки (WPS), вы обнаружите, что она должна быть аттестована путем испытаний.

A514 не является предварительно аттестованным основным металлом для использования с предварительно аттестованными процедурами сварки. Тем не менее, D1.1 признает эту сталь как сталь, предназначенную для использования в конструкционных элементах в Разделе 4 — Квалификация.

В соответствии с таблицей 4.9, ASTM A514, для электродов толщиной 2-1/2 дюйма или менее рекомендуется классификация электродов для сварки под флюсом F11XX-EXX-XX. На основании этого требования будет применяться вышеизложенная рекомендация.

Кроме того, в Таблице 4.9 приведены минимальные температуры предварительного нагрева и межпроходной температуры .

До ¾ дюйма 50˚F

От ¾ до 1-1/2 дюйма 125˚F 225°F

В сносках таблицы 4.9 указано, что «Для ASTM A514 максимальная температура предварительного нагрева и межпроходная температура не должны превышать 400°F для толщин до 1-1/2 дюйма включительно и 450°F для большей толщины.

Последнее замечание: сварка T-1 (ASTM A514) не должна быть сложной. Следуйте приведенным выше рекомендациям и избегайте проблем.

Справочные материалы:

AWS D1.1/D1.1M:2015 Нормы и правила сварки конструкций – сталь

Руководство по дуговой сварке – 14-е издание

Опубликовано

Категория: Теория и образование

Раскрытие информации о связи: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Сталь Т1

- Форум

- Новые сообщения

- Часто задаваемые вопросы

- Календарь

- Что нового?

- Расширенный поиск

- Форум

- Общие веб-форумы по сварке

- Общие вопросы по сварке

- Сталь Т1

+ Ответить на тему

17.

01.2011

01.2011#1

сталь Т1

Я ищу несколько советов по сварке палочкой стали T1. Я свариваю головку для обработки дерева для лесозаготовительной компании, и у меня возникли проблемы с растрескиванием некоторых сварных швов. Я проконсультировался со службой технической поддержки ESAB относительно штанги, которую использую. Раньше я получал смешанную информацию от продавцов, которые продали мне стержни, в интернет-поиске процессов сварки. Я и клиент расстраиваемся и надеемся, что кто-то знаком с этим. Ваша помощь будет оценена!

Ответить

Ответить с цитатой

17.

01.2011

01.2011#2

Re: Сталь Т1

У Arcelor Mittal есть подробная литература, посвященная сварке сталей серии T-1. Вы должны быть в состоянии найти его очень легко с помощью поиска Google.

Ответить

Ответить с цитатой

17.01.2011

#3

Re: Сталь Т1

Если вы работаете с толстыми профилями и в холодную погоду, вас беспокоят ударные числа по Шарпи.

Хорошие цифры при более низких темпах = лучше и немного больше денег.

Хорошие цифры при более низких темпах = лучше и немного больше денег.T-1 также подвержен перегреву и утрате свойств роликовой закалки рядом со сварным швом, поэтому необходимо правильно подобрать размер электрода и поддерживать межпроходную температуру.

Трещины расположены рядом со сварным швом, краем сварного шва или в самом сварном шве?

матовый

Ответить

Ответить с цитатой

17.01.2011

#4

Re: Сталь Т1

Первоначально Послано ALL Weld

Я ищу несколько советов по сварке палочкой стали T1.

Я свариваю головку для обработки дерева для лесозаготовительной компании, и у меня возникли проблемы с растрескиванием некоторых сварных швов. Я проконсультировался со службой технической поддержки ESAB относительно штанги, которую использую. Раньше я получал смешанную информацию от продавцов, которые продали мне стержни, в интернет-поиске процессов сварки. Я и клиент расстраиваемся и надеемся, что кто-то знаком с этим. Ваша помощь будет оценена!

Я свариваю головку для обработки дерева для лесозаготовительной компании, и у меня возникли проблемы с растрескиванием некоторых сварных швов. Я проконсультировался со службой технической поддержки ESAB относительно штанги, которую использую. Раньше я получал смешанную информацию от продавцов, которые продали мне стержни, в интернет-поиске процессов сварки. Я и клиент расстраиваемся и надеемся, что кто-то знаком с этим. Ваша помощь будет оценена!Вот начало:

http://www.arcelormittal.com/platein…0TO%20WELD.pdf

Ответить

Ответить с цитатой

18.01.2011

#5

Re: Сталь Т1

Предварительный нагрев без последующего нагрева, обернутый одеялами, если это вообще возможно, вы можете попробовать двойной экран или металллой 100, проблема, которую я обнаружил, заключается в том, что при выполнении двойных v-образных сварных швов на сварке палочкой t1 всегда трескается корень, я быстро обнаружил, что Skippin повсюду на цилиндру мне повезло больше, у вас действительно есть фотографии, которые показали бы намного больше, чем общее описание.

Я забыл, как это изменить.

Ответить

Ответить с цитатой

22.06.2011

#6

Re: Сталь Т1

Доброе утро.

Мне нужно приварить 3/4-дюймовую стальную пластину (ASTM T1) к 2,00-дюймовой пластине T1.

Какую процедуру лучше всего использовать? у меня должен быть сварной шов 3/4 дюйма. Длина моего сварного шва составляет 23 фута.

Я думаю об использовании твердой проволоки? Любые идеи?

Могу ли я дать этому остыть самостоятельно, или мне нужно обернуть/защитить/и т.д. ?Ответить

Ответить с цитатой

22.06.2011

#7

Re: Сталь Т1

Для T-1 наши процедуры определяют E11018M, 200 град. Предварительный нагрев F, 350 град. Промежуточный проход F и оберните изоляцией после сварки, чтобы замедлить охлаждение.

Стержни разрешены только 30 мин. из духовки за раз.

Стержни разрешены только 30 мин. из духовки за раз.Ответить

Ответить с цитатой

22.06.2011

#8

Re: Сталь Т1

Я использую много T1 для усиления стрелы и т. д., стержень 8018 5/32 дюйма при сварке T1 с низкоуглеродистой сталью, 9018 при сварке T1 с T1, предварительный нагрев, медленный последующий нагрев, я наношу валик, а затем прокалываю пневматическим пистолетом, пока валик прогревается для снятия напряжения в сварном соединении, наклеп устраняет растрескивание на 100%.

Последний раз редактировалось Old Skool; 22.06.2011 в 15:35.

Ответить

Ответить с цитатой

22.06.2011

#9

Re: Сталь Т1

Добрый вечер, Allweld, я много раз ремонтировал свое оборудование для перемещения грунта, это Т-1. Единственный стержень, который выдержал испытание временем и хорошо работает, — это стержень 11018.

После выдалбливания и шлифовки, при необходимости, предварительно нагрейте бутон розы и заварите.

После выдалбливания и шлифовки, при необходимости, предварительно нагрейте бутон розы и заварите.Ответить

Ответить с цитатой

22.06.2011

#10

Re: Сталь Т1

В прошлом месяце было широкое обсуждение этого металла ASTM 514 Торговое название T1, обсуждались присадочный материал и температура сварки.

Вся информация есть.

Перейти на: http://weldingweb.

Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность. Но в этом случае на подушке;

Но в этом случае на подушке;