Содержание

Плоская поточная линия для производства ДВП средней и высокой плотности (МДФ/ДВП) | Производителя

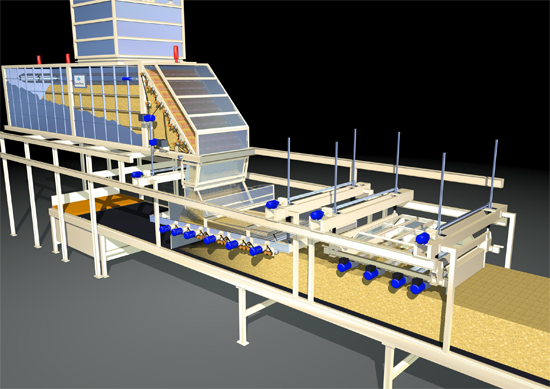

Плоскаяпоточная линия для производства ДВП средней и высокой плотности (МДФ/ДВП)

Эксплуатационное преимущество

1. Экономияэнергии

Непрерывное производство линий для производства МДФ и ДВП обеспечивает низкийуровень потребления энергии. Если говорить точнее, по сравнению с не поточнымилиниями поточная линия экономит до 20% энергии.

2. Экономия сырья

Выпускаемая продукция плоской поточной линии дляпроизводства ДВП средней и высокой плотности (МДФ/ДВП) имеет высокое качество.Продукты имеют малый вес и однородную плотность, поэтому им требуется тонкийслой покрытия, немного шлифовки и выравнивания. Это позволяет уменьшить расходысырья на 17%.

3. Высокаяэффективность производства

Без гидравлической и механической ударной нагрузки, линиядля производства ДВП средней и высокой плотности (МДФ/ДВП) работает стабильно. Это обеспечивает долгий срок службы.

Это обеспечивает долгий срок службы.

4. Уникальнаяконструкция

Производственная линия может работать непрерывно, агидравлическая и нагревательная система сконструированы в соответствии стребованиями разных этапов производства. Каждая деталь сконструирована внезависимую систему с регулируемой температурой, давлением и тепловой мощностью.Такая конструкция гарантирует точность производства линии по производствудревесноволокнистых плит средней и высокой плотности.

5. Регулируемаятолщина

Доступнорегулирование толщины выпускаемого продукта в реальном времени. На этой линии для производства ДВП высокой и средней плотности (МДФ/ДВП) втечение нескольких минут можно без остановки настроить толщину продукта.

6. Плоская поточная линия для производства ДВП высокой исредней плотности (МФТ/ДВП) разработана на основе передовых механических и электрическихтехнологий. Линия имеет высокое требование на автоматическое слежение иуправление. Это так же обеспечивает надежную производительность линии.

Технические и конструктивные преимущества

1. Наибольшая длина линии для производства ДВП средней и высокойплотности (МФТ/ДВП) достигает до 45.15 м.

2. Оснащенная стальной полосой шириной 1560 мм и пластинойгорячего прессования шириной 1540 мм, линия для производства ДВП может бытьиспользована для выпуска ДВП различной ширины. Такая конструкция облегчает регулированиепозиции стальной полосы и делает линию для производства ДВП средней и высокойплотности (МДФ/ДВП) идеальным выбором для изготовления основы под ламинат.

3. В соответствии с техническими требованиями, линии дляпроизводства ДВП средней и высокой плотности (МДФ/ДВП) имеют утолщенную раму иплунжерный поршень увеличенных диаметров. Кроме того, время обработки высокимдавлением было увеличено; это экономит время на специальные техническиенастройки.

4. Плоские поточные линии для производства ДВП компании Jechen имеютрегулируемые загрузочные и разгрузочные выходы. Это позволяет производить ДВПразличных характеристик.

5. В гидравлической системе используются масляные насосы иклапаны всемирно известных марок. Это гарантирует стабильную работупроизводственной линии и высокое качество ДВП.

6. Электрическая система и система управления процессомприобретаются у компании IMAL, всемирноизвестного итальянского производителя оборудования по производству плит ДСП,МДФ и ОСП. Эти системы позволяют автоматически управлять производственнымипроцессами и установкой параметров.

7. Машина горячего дефибрирования, один из компонентов линийдля производства ДВП средней и высокой плотности (МДФ/ДВП), производитсякомпанией Jechen присотрудничестве с немецкой компанией PALLMANN, что обеспечивает надежное горячеедефибрирование. В результате, выпускаемые древесные волокна имеютпревосходное качество, что, в свою очередь, обеспечивает высокое качествопроизводимых ДВП плит.

8. Машина предварительного формования приводится в движениемеханически и имеет устройство для плющения, что улучает однородностьпредварительного формования. Кроме того, машина имеет специальную систему длярегулирования производительности в соответствии с информацией обратной связи.

Кроме того, машина имеет специальную систему длярегулирования производительности в соответствии с информацией обратной связи.

9. Пресс предварительного прессования был спроектирован срезиновой лентой и сетчатой лентой. Это облегчает выход воздуха с ДВП, чтоделает плиты компактными. Электрическая и гидравлическая система обеспечиваютоднородную толщину плиты.

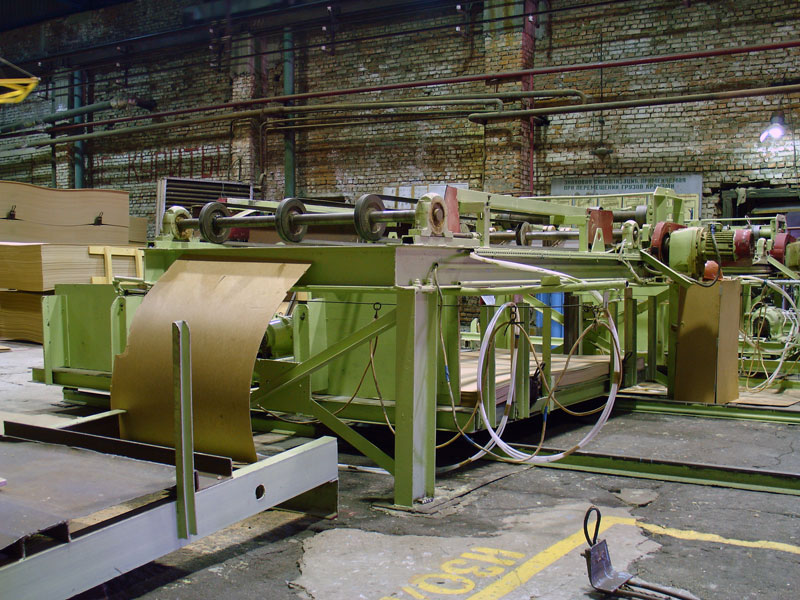

10. ДВП с неполнойотделкой разрезается пилой уникальной конструкции. Это режущее оборудованиесоответствует строгим требованиям на скорость и качество резки линии дляпроизводства ДВП средней и высокой плотности (МДФ/ДВП).

11. Шлифовальнаямашина спроектирована на основе технологий немецкой компании BINOS, которая являетсяведущим производителем шлифовального оборудования. Благодаря этому машина имеетраму с высокой жесткостью, а отшлифованные плиты имеют гладкую поверхность.

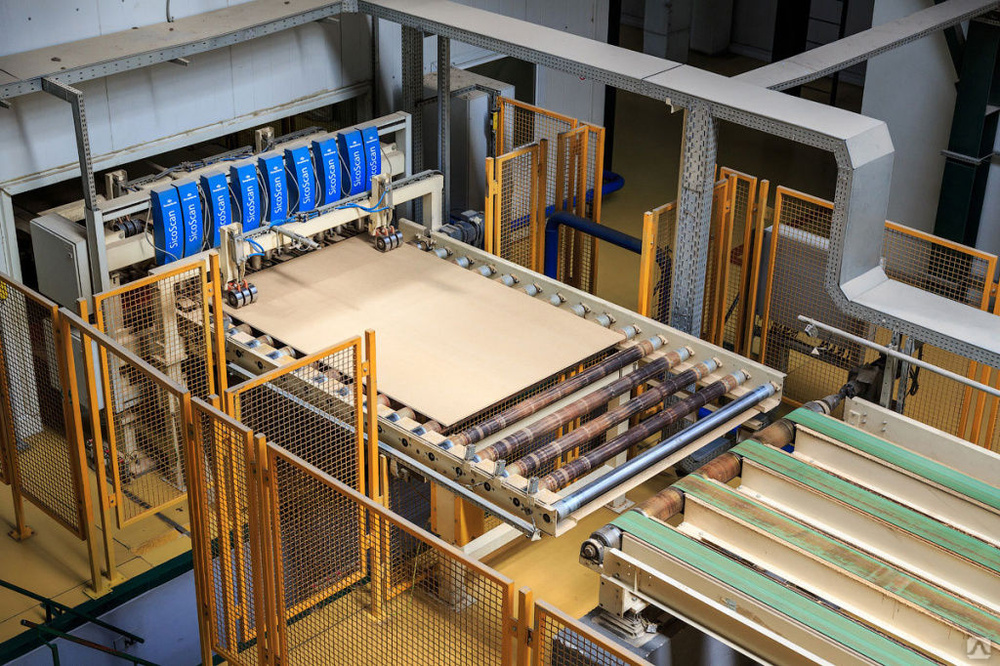

12. Сверхточныесредства слежения в реальном времени приобретены у итальянской компании IMAL.

13. Плоскаяпоточная линия для производства ДВП средней и высокой плотности (МДФ/ДВП)компании Jechenсконструирована на основе более 20 запатентованных технологий, включая 8патентов на образец.

14. Системапредварительного нагрева компании Jechen,устанавливаемая перед процессом горячего прессования, доступна по запросу, также доступна система охлаждения после процесса горячего прессования.

Применение

Плоскаяпоточная линия для производства ДВП средней и высокой плотности (МДФ/ДВП) используетсядля производства древесноволокнистых плит средней и высокой плотности столщиной от 2 до 38 мм.

Компания Jechen производит три типа линий для производства ДВП среднейплотности (МДФ) и линии для производства ДВП высокой плотности:

1. Первый тип:годный объем производства: 80,000-150,000 м3 ДВП; ширина ДВП: 4 фут.

2. Второй тип:годный объем производства: 80,000-200,000м3 ДВП, ширина ДВП: 6 фут.

3. Третий тип:годный объем производства: 150,000-400,000м3 ДВП, ширина ДВП: 8 фут.

Технические характеристики

Модель | Ширина ДВП (фут) | Длина пластины горячего прессования (м) | Количество плит для составляющей рамы машины | Годовой объем производства (м3/год) | Замечание |

Y849-18. | 4 | 18.59 | 21 | 8 | Подходит для производства тонких плит |

Y889-18.59 | 8 | 18 | |||

Y848-21.91 | 4 | 21.91 | 25 | 8 | Не рекомендуется |

Y888-21.91 | 8 | 18 | |||

Y847-25.23 | 4 | 25.23 | 29 | 10 | Стандартная комплектация |

Y887-25.23 | 8 | 20 | |||

Y846-28. | 4 | 28.55 | 33 | 11 | Не рекомендуется |

Y886-28.55 | 8 | 22 | |||

Y845-31.87 | 4 | 31.87 | 37 | 12 | Стандартная комплектация |

Y885-31.87 | 8 | 25 | |||

Y844-35.19 | 4 | 35.19 | 41 | 13 | Не рекомендуется |

Y884-35.19 | 8 | 27 | |||

Y843-38. | 4 | 38.51 | 45 | 15 | Стандартная комплектация |

Y883-38.51 | 8 | 30 | |||

Y842-41.83 | 4 | 41.83 | 49 | 16 | Не рекомендуется |

Y882-41.83 | 8 | 32 | |||

Y841-45.15 | 4 | 45.15 | 53 | 18 | Подходит для производства толстых плит |

Y881-45.15 |

Компания Jechen является китайским производителем ипоставщиком плоских поточных линий для производства ДВП средней и высокойплотности (МДФ/ДВП). Мы также производим роликовые поточные линии дляпроизводства ДВП средней плотности(МДФ), многоэтажные горячие прессы для производстваДВП средней и высокой плотности (МДФ/ДВП). Все наши высококачественные продуктыимеют разумные цены. Компания Jechen базируется в Китае.

Мы также производим роликовые поточные линии дляпроизводства ДВП средней плотности(МДФ), многоэтажные горячие прессы для производстваДВП средней и высокой плотности (МДФ/ДВП). Все наши высококачественные продуктыимеют разумные цены. Компания Jechen базируется в Китае.

Для запросов и заказа, пожалуйста, свяжитесь с нами. Мыбудем рады ответить на все Ваши вопросы о наших продуктах и помочь Вам выбратьподходящие производственные линии и другое оборудование!

Технология производства ДВП — «ДревПлитРостов»

Главная

>

Полезная информация

Под аббревиатурой ДВП подразумевают листовой материал толщиной от 2 до 40 мм, изготовленный из измельченных древесных волокон, плотно соединенных между собой при помощи специальных связующих, гидрофобизаторов и специальных добавок. В зависимости от плотности на 3 категории: мягкий, твердый и сверхтвердый.

Материалы для изготовления плит

Исходным сырьем для получения листа ДВП могут служить:

- круглая деловая древесина любых пород;

- отходы переработки древесины в виде щепы и опилок;

- растения с волоконной структурой – это камышовые, тростниковые и кукурузные стебли.

У нас наиболее распространены технологии переработки отходов таких хвойных пород, как ель и сосна, или используется круглая деловая древесина, очищенная от коры.

В качестве склеивающих составляющих чаще всего применяют фенолформальдегидные смолы и органические изоцинаты. Для повышения твердости конечного продукта добавляют сосновую канифоль.

Чтобы получить водостойкие гидрофобные плиты берут парафин или церезин, в количестве не более 1% к объему древесины. Большее количество может еще повысить сопротивление воздействию влаги, но и значительно уменьшить прочность материала. Введение гидрофобных добавок осуществляется путем смешивания их с эмульгамой в виде олеиновой кислоты или сульфатно-дрожжевой бражки и жирных кислот.

Кроме этого технология изготовления листов ДВП предусматривает использование осадителей, которые способствуют хорошему прилипанию клеевого состава к древесным волокнам. Обычно это раствор серной кислоты или сернокислый алюминий.

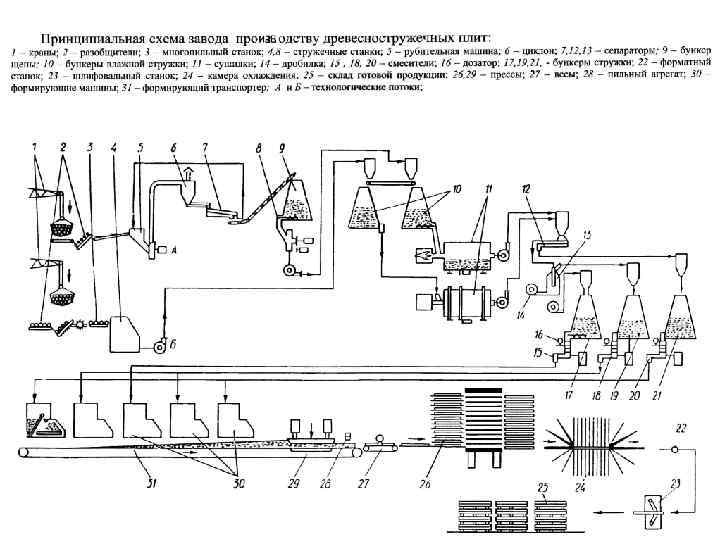

Технология производства

Существует два способа изготовления древесно-волокнистых плит – мокрый и сухой.

При мокрой технологии порубленная древесная щепа сортируется по размеру на три фракции. Куски сечением более 5 мм измельчаются повторно. Более тонкие волокна длиной 10-35 мм используются в производстве. Качество получаемых плит напрямую связано хорошим измельчением и сортировкой для получения однородного сырья.

Первичный размол щепы на волокна осуществляется в дефибраторе, который состоит из пропарочного бункера, подающего шнека, подогревателя и измельчителя. После мокрой обработки древесины к волокнам примешивают связующее и специальные добавки и отправляют полученную массу на прессование и сушку. Мокрый способ переработки позволяет получить более качественные, но и более дорогие плиты.

При сухой технологии в массу волокон приходится добавлять большее количество синтетических связующих смол и специальные пластификаторы. На движущемся конвейере формируется древесный ковер, который поступает в зону горячего прессования при температуре 200°C и давлении более 50 кг/см2. Такая технология позволяет изготовить ДВП невысокой твердости, но материал будет стоить дешевле.

На движущемся конвейере формируется древесный ковер, который поступает в зону горячего прессования при температуре 200°C и давлении более 50 кг/см2. Такая технология позволяет изготовить ДВП невысокой твердости, но материал будет стоить дешевле.

Для изготовления сверхтвердых материалов древесные волокна подвергают дополнительной пропитке маслами при температуре 160°C. Стоимость готовой продукции зависит от применяемой технологии изготовления и степени твердости ДВП.

Возврат к списку

Отправьте заявку

Внимание! Поля, отмеченные (*), обязательны для заполнения.

Ваше имя:

E-mail:

Контактный телефон:*

Текст сообщения:

Я согласен на обработку моих персональных данных*

150000CBM MDF (древесноволокнистая плита средней плотности) Производственная линия

150000CBM MDF (древесноволокнистая плита средней плотности) Производственная линия

Древесноволокнистая плита средней плотности (МДФ) это конструктивное изделие из древесины, изготовленное путем расщепления твердой древесины или остатки хвойной древесины в древесные волокна, часто в дефибраторе, смешивая их с воском и смоляным связующим, и формируя панели с применением высокой температуры и давления. МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться в качестве строительного материала, аналогичного по применению фанере. Он прочнее и намного плотнее ДСП.

МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться в качестве строительного материала, аналогичного по применению фанере. Он прочнее и намного плотнее ДСП.

Название происходит от различий в плотности древесноволокнистых плит. Крупномасштабное производство МДФ началось в 1980-х годах как в Северной Америке, так и в Европе.

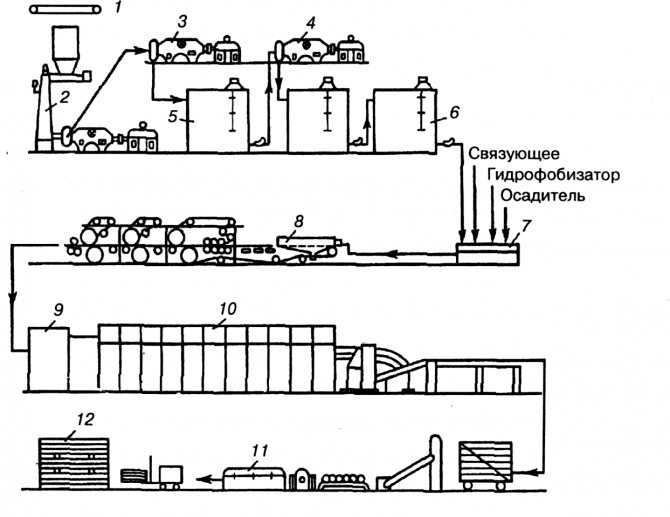

Производство

Производство щепы

Окорка деревьев после спила. Кору можно продать для использования в ландшафтном дизайне или сжечь в печах на месте. Окоренные бревна отправляются на завод МДФ, где они проходят процесс измельчения. Типичная дисковая рубительная машина содержит от 4 до 16 лезвий. Любая полученная стружка, которая слишком велика, может быть повторно измельчена; Щепа меньшего размера может использоваться в качестве топлива. Затем чипсы промывают и проверяют на наличие дефектов. Чипсы могут храниться насыпью в качестве резерва для производства.

Производство волокна

По сравнению с другими древесноволокнистыми плитами, такими как Masonite, MDF характеризуется следующим этапом процесса и тем, как волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, изготавливаемые с помощью сухого процесса. Затем щепа прессуется в небольшие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор. Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на их поверхностях. Стружка подается в центр и подается наружу между дисками под действием центробежной силы. Уменьшающийся размер канавок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Затем щепа прессуется в небольшие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор. Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на их поверхностях. Стружка подается в центр и подается наружу между дисками под действием центробежной силы. Уменьшающийся размер канавок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Из дефибратора целлюлоза поступает в «выдувную линию», характерную часть процесса производства МДФ. Это расширяющийся кольцевой трубопровод, первоначально диаметром 40 мм, увеличивающийся до 1500 мм. На первом этапе впрыскивается воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем в качестве основного связующего вводят карбамидоформальдегидную смолу. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой расширительной камере выдувной линии и расширяется в тонкое, пушистое и легкое волокно. Это волокно может быть использовано немедленно или сохранено.

Это волокно может быть использовано немедленно или сохранено.

Формование листов

Сухое волокно всасывается в верхнюю часть «пендистора», который равномерно распределяет волокно в виде однородного мата под ним, обычно толщиной 230–610 мм. Мат предварительно сжимается и либо сразу отправляется в горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования работает поэтапно, при этом толщина мата сначала сжимается примерно в 1,5 раза по сравнению с толщиной готовой плиты, а затем поэтапно сжимается далее и выдерживается в течение короткого периода времени. Это дает профиль плиты с зонами повышенной плотности и, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

После прессования МДФ охлаждается в звездообразной сушилке или охлаждающей карусели, обрезается и шлифуется. В некоторых случаях плиты также ламинируют для дополнительной прочности.

В некоторых случаях плиты также ламинируют для дополнительной прочности.

Воздействие МДФ на окружающую среду с годами значительно улучшилось. Сегодня многие плиты МДФ производятся из самых разных материалов. К ним относятся прочая древесина, лом, переработанная бумага, бамбук, углеродные волокна и полимеры, обрезки леса и обрезки лесопильных заводов.

Поскольку производители вынуждены выпускать более экологически чистые продукты, они начали тестировать и использовать нетоксичные связующие вещества. Вводится новое сырье. Солома и бамбук становятся популярными волокнами, потому что они являются быстрорастущим возобновляемым ресурсом.

| Имя компьютера | Артикул № | Блок | Кол-во | Мощность | Примечание | |||

| А | Секция подготовки стружки | |||||||

| А1 | Ленточный конвейер | Блок | 2 | |||||

| А2 | Барабанная дробилка | BX218D | Блок | 2 | ||||

| А3 | Разгрузочное устройство | Дизайн в соответствии с требованиями | Блок | 2 | ||||

| А4 | Ленточный конвейер | Дизайн в соответствии с требованиями | Блок | 2 | ||||

| А5 | Ленточный конвейер | Дизайн в соответствии с требованиями | Блок | 1 | ||||

| А6 | Подъемник ковша | Дизайн в соответствии с требованиями | Блок | 1 | ||||

| А7 | Ленточный конвейер | Дизайн в соответствии с требованиями | Блок | 1 | ||||

| А8 | Магнитный съемник металла | Блок | 2 | |||||

| Б | Секция подготовки волокна | |||||||

| В1 | Бункер для щепы | Блок | 1 | |||||

| В2 | Подающий ковш | Блок | 1 | |||||

| В3 | Рафинер | Блок | 1 | |||||

ПУНКТ

| ИНДЕКС

|

Сырье

| Сосна, Тополь, Пихта |

Клей Тип

| МДИ, ПФ, УФ |

Горячий пресс

| Многократный пресс, Непрерывный пресс (4 фута, 8 футов, 12 футов) |

Проектная мощность

| 50000, 150000, 250000 кубических метров |

Если вы заинтересованы, не стесняйтесь обращаться ко мне.

С УВАЖЕНИЕМ!

Тег:

ДВП

Авторизоваться

en

Инсайты

12.12.2022

Статья

Раскройте секрет успеха с помощью UX-дизайна

UX-дизайн признан важным, но его часто неправильно понимают. Мы более подробно рассмотрим, что это влечет за собой и какую пользу это может принести обрабатывающей промышленности.

Автоматизация

Система автоматизации

Пользовательский интерфейс

Доска и бумага

Мякоть

Салфетка

Энергия

Биотопливо и биоматериалы

Химическая

Строительство

Инсайты

09. 12.2022

12.2022

Статья

Как тенденции формируют будущее управления процессами?

В связи с повышением требований к эффективности, устойчивости и квалифицированной рабочей силе, как будут управляться производственные процессы в будущем? Мы изучаем тенденции и эволюцию индустрии 4.0, которые определят будущее управления технологическими процессами на ближайшие годы.

Автоматизация

Доска и бумага

Энергия

Салфетка

Мякоть

Вода и сточные воды

Текстиль

Переработка

Перерабатывающие отрасли

Power-to-X

Инсайты

08.06.2020

Статья

Дефибраторная система поколения 2

Новое поколение хорошо зарекомендовавшей себя дефибраторной системы Valmet EVO

ДВП

Инсайты

02. 06.2020

06.2020

Статья

Valmet поставит систему Defibrator компании Dongwha во Вьетнаме

Valmet поставит систему Defibrator компании Dongwha Viet Nam во Вьетнаме. Запуск новой линии запланирован на первый квартал 2021 года.

ДВП

Инсайты

21.09.2018

Статья

Новая технология Valmet увеличивает прибыль и положительно влияет на окружающую среду

Компания XinXin Wood в Китае установила два новых продукта Valmet на своей новейшей линии МДФ, которая была запущена в 2014 году

ДВП

Инсайты

07.10.2018

Статья

Valmet, лидер на рынке лент для биосушилки

Несколько лет назад компания Valmet решила объединить свой опыт в производстве биосушилки с опытом работы с промышленными тканями и начала производить ленты для биосушилки.

Доступность/надежность

Энергоэффективность

Производительность

ДВП

Производительность процесса

Услуги

Инсайты

12.03.2018

Статья

Внедрение дефибратора в рекордно короткие сроки

Компания Luso Finsa, производитель МДФ, ДСП и SuperPan в Португалии, запустила свою новую систему дефибратора для производства древесного волокна в рекордно короткие сроки. Специальная команда и регулярные онлайн-встречи были одними из факторов, которые привели к этому успеху.

ДВП

Инсайты

03.07.2017

Статья

PeriVapor повышает рентабельность Hansol HomeDeco, Южная Корея

В марте 2017 года компания Hansol Home Deco в Южной Корее установила механический паровой сепаратор Valmet (PeriVapor) сразу после дефибратора Valmet на линии фабрики по производству сердечника.

ДВП

Инсайты

12.03.2017

Статья

Успешные первые результаты EvoThrottle в Medite в Ирландии

Medite Smartply, Clonmel, Ирландия, был местом первой установки нового продувочного клапана Valmet EvoThrottle. Это произошло в середине декабря 2015 года. Через год работы мы получили результаты.

ДВП

Инсайты

18.10.2016

Статья

PeriVapor экономит энергию на первой линии прокатной окалины на BHW Beeskow, Германия

Механический сепаратор пара может отводить до 50% генерируемого пара из потока волокна для повторного использования в бункере предварительного пропаривания.

ДВП

Инсайты

26.

59

59 55

55 51

51