Содержание

Как цинк защищает металл от коррозии: свойства антикоррозийного цинкового покрытия

Металлобаза Стилпрофф предлагает антикоррозийное покрытие цинком листового металла разных сортов. Мы оказываем услуги по изготовлению и профессиональной обработке металлопроката для частных лиц и компаний. Наше предприятие оборудовано современными станками, организован свой склад и автопарк, поэтому все заказы оперативно выполняются и доставляются по Санкт-Петербургу и Ленобласти.

Эффективная защита металла цинковым покрытием

Для продления срока службы металлических изделий и конструкций необходимо обеспечить их защиту от влаги и других внешних воздействий. Чтобы придать металлу антикоррозионные свойства используется защитное покрытие цинком. Такая обработка называется цинкованием. Технологию покрытия различных металлов цинком изобрели более 200 лет назад, и она активно применяется и в настоящее время, благодаря высокой эффективности защиты и долговечности антикоррозионного слоя.

Используются различные способы нанесения – горячее, гальваническое, газодинамическое, диффузное, холодное цинкование. Металл, покрытый тонким слоем цинка (80-200 мкм), не ржавеет более 50 лет. Цинковое покрытие со временем истончается и его необходимо возобновлять. В зависимости от условий эксплуатации металлической конструкции показатель потерь цинковой поверхности составляет 1-6 мкм в год. Для сравнения, лакокрасочные покрытия, которыми защищают металл, необходимо возобновлять не реже 1 раза в 5 лет.

Свойства цинковых покрытий:

- Высокая степень защиты от коррозии.

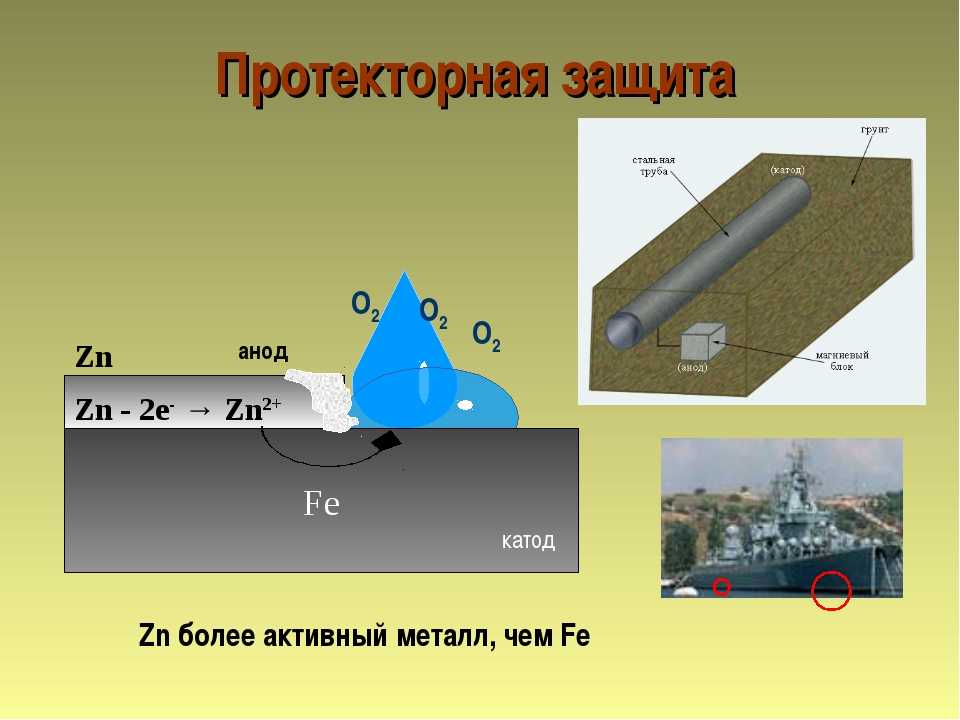

- Электрохимическая (катодная) защита металлических изделий и конструкций.

Как цинк защищает железо от коррозии

Тонкая пленка цинка обеспечивает активную (катодную, электрохимическую) и пассивную (барьерную) защиту металлов от ржавчины. Без антикоррозионной защиты металл под воздействием кислорода и воды начинает окисляться. Окисление приводит к образованию ржавчины, которая может полностью разрушить железо. Цинк образует на поверхности металлов тонкую пленку, защищающую материал от влияния внешней среды. Цинковое покрытие препятствует воздействию кислорода даже при нарушении целостности защитной пленки.

Окисление приводит к образованию ржавчины, которая может полностью разрушить железо. Цинк образует на поверхности металлов тонкую пленку, защищающую материал от влияния внешней среды. Цинковое покрытие препятствует воздействию кислорода даже при нарушении целостности защитной пленки.

Цинкование также обеспечивает электрохимическую защиту металлических конструкций. Цинк, образуя с железом гальваническую пару, является более активным металлом. Контактируя с влагой и кислородом, электроны цинка-анода вступают в реакцию, защищая металл-катод.

Основные методы цинкования

Покрытие металла цинком – это лучший метод защиты железных поверхностей от образования коррозии.

Цинкование выполняется такими способами:

- Горячее цинкование. Погружение железного листового, сортового или фасонного металлопроката в расплавленный цинк, температура которого составляет 460-480 градусов. Эта технология позволяет надолго защищать металл от коррозии, но отличается сложностью и небезопасностью выполнения.

К другим недостаткам относятся: ограничение обработки размерами ванн, возможность деформации тонких конструкций и листов при нагреве, повреждение защитного слоя при сварке.

К другим недостаткам относятся: ограничение обработки размерами ванн, возможность деформации тонких конструкций и листов при нагреве, повреждение защитного слоя при сварке. - Холодное цинкование. Считается оптимальным способом защиты металла цинком. Выполняется путем окрашивания металлических поверхностей порошкообразным грунтом с 96-98%-ным содержанием цинка. Покрытие наносится валиком или кистью прямо на месте установки конструкции (т.е. для антикоррозийной защиты не нужно перевозить изделие). Холодное цинкование дает возможность защищать железо от образования ржавчины на протяжении 30-50 лет, под слоем цинкового грунта металл коррозирует в три раза медленнее, по сравнению с другими методами обработки. К другим достоинствам этой технологии относится экономичность (по сравнению с горячим цинкованием). Недостатки: сложность покрытия неравномерных поверхностей и внутренних полостей.

- Газо-термический способ. Нанесение расплавленного цинка на металлическую поверхность в газовом потоке.

Такая технология подходит для крупногабаритных металлоконструкций, не помещающихся в ванне с цинковым раствором. Покрытие служит в течение 25-30 лет. Минусами технологии является неравномерность получаемого покрытия, которое дополняется нанесением лакокрасочного покрытия.

Такая технология подходит для крупногабаритных металлоконструкций, не помещающихся в ванне с цинковым раствором. Покрытие служит в течение 25-30 лет. Минусами технологии является неравномерность получаемого покрытия, которое дополняется нанесением лакокрасочного покрытия. - Термодиффузионный способ. Вплавление атомов цинка в железо при высокой температуре (более 2600 градусов). При такой температуре цинк переходит в газообразное состояние, после чего происходит диффузия молекул цинка с металлом. Плюсы метода: высокий класс антикоррозионной защиты, сохранение конфигурации изделий, возможность регулировать толщину цинкового покрытия, отсутствие необходимости очистки отходов. Минусы: неоднородность толщины защитной пленки, низкая производительность и вредность технологического процесса.

- Гальванический способ. Электролитический метод цинкования, позволяющий наносить тонкий (5-40 мкм) слой цинка на обезжиренную металлическую поверхность.

Состоит в помещении металла и цинковых пластинок в электролитический раствор и подключении электрического тока. Цинк растворяется в электролите и оседает на железе в виде защитного слоя. Отличается равномерностью и гладкостью слоя покрытия, в том числе метизов сложной конфигурации и пористых поверхностей. Недостатки: высокая себестоимость, необходимость очистки отходов перед сливом в канализацию.

Состоит в помещении металла и цинковых пластинок в электролитический раствор и подключении электрического тока. Цинк растворяется в электролите и оседает на железе в виде защитного слоя. Отличается равномерностью и гладкостью слоя покрытия, в том числе метизов сложной конфигурации и пористых поверхностей. Недостатки: высокая себестоимость, необходимость очистки отходов перед сливом в канализацию.

Выбор технологии цинкования зависит от требований к техническим характеристикам покрытия, условий эксплуатации металлоизделий или конструкций. Если у вас есть вопросы о том, как цинк защищает металл от коррозии и какой способ цинкования подойдет для того или иного вида металлопроката, вы может получить консультацию у специалиста нашей компании.

Защита металла от коррозии цинкованием в Стилпрофф

Преимущества заказа цинкования в Металлобазе Стилпрофф:

- Применение современного оборудования и передовых технологий антикоррозионной защиты металлов.

- Выполнение работ квалифицированными работниками с большим практическим опытом.

- Подбор наиболее выгодной технологии обработки железа.

- Доставка готовой продукции по Санкт-Петербургу, Ленинградской области, в другие регионы России.

Заказывайте цинкование металла в нашей компании –

мы гарантируем качественное выполнение работ в оговоренные сроки!

Цинк для защиты от коррозии

Использование оцинкованного проката и изделий — это сотни тысяч тон сэкономленной стали, сохраненная электроэнергия и нефть, человеческие ресурсы и огромные суммы инвестиций.

Общемировые тенденции роста требований к качеству и долговечности поставляемой продукции пришли и к нам. Всё чаще в техзаданиях можно встретить пожелания по повышению срока службы деталей и конструкций, увеличению межсервисного периода, снижению расходов на ремонт и эксплуатацию. На все эти параметры оказывает влияние коррозионная стойкость изделия или конструкции.

На все эти параметры оказывает влияние коррозионная стойкость изделия или конструкции.

Учитывая неотвратимость процессов коррозии, специалисты увеличивают толщины несущих конструкций (их покрывают красками, уменьшающими доступ агрессивных сред). Однако подобная защита не долговечна, и приходится производить ремонтные работы, которые зачастую в несколько раз увеличивают итоговую стоимость объекта — с учетом эксплуатационных расходов. Для решения задач, стоящих при проектировании, необходимо предусмотреть наиболее эффективные способы антикоррозионной обработки. Важно обеспечить в обусловленные проектом сроки безотказную работу изделия, минимизировать риски аварий и катастроф.

Прежде чем перейти к вопросу о преимуществах и областях применения различных методов антикоррозионной обработки, необходимо выяснить, что такое коррозия.

Коррозия — это разрушение металлов при их физико-химическом взаимодействии с окружающей средой. В зависимости от типа окружающей среды и дополнительных внешних воздействий коррозия делится на атмосферную, почвенную, жидкостную, коррозию под напряжением, биокоррозию, щелевую, контактную, застойную и др.

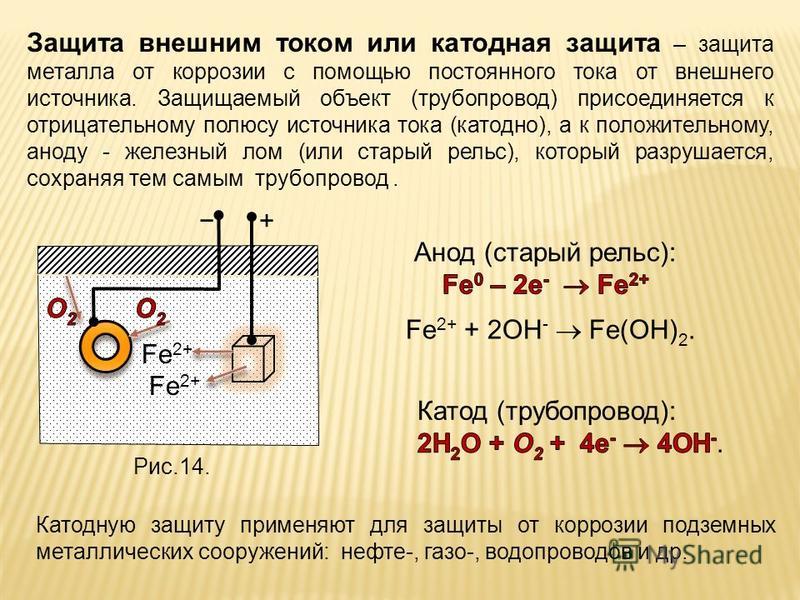

Характер и скорость ее развития зависят от множества факторов, поэтому методы защиты металлов от коррозии не являются универсальными — в зависимости от типа коррозии (химической или электрохимической) принимаются различные технологические решения, но все они сводятся к двум типам — катодная защита и изоляция стали поверхности слоем, непроницаемым к реакционно-активным веществам.

Катодная защита заключается в том, что на защищаемые конструкции, прикрепляется металл (анод), который обладает более электроположительными свойствами и именно он под действием окисляющих агентов разрушается в первую очередь

Изолирующие покрытия плотно прилегают к поверхности стали и ограничивают доступ разрушающих изделие реагентов. Обычные виды защитных покрытий: хромирование, анодирование, покраска — защищают сталь, создавая барьер между окружающей средой и защищаемым материалом. В случае повреждения защитного слоя коррозия начинает развиваться под ним.

Наиболее оптимальным методом является комбинация катодной защиты в качестве первого слоя и изолирующей защиты в качестве второго и последующих слоев. В этом случае жертвенный анод защищает основной металл, но сам анод защищается от коррозии изолирующим покрытием.

В этом случае жертвенный анод защищает основной металл, но сам анод защищается от коррозии изолирующим покрытием.

Существует огромное количество способов защиты от коррозии, в статье будут рассмотрены технологии с применением цинка.

При использовании оцинкованных изделий не требуется ежегодно подкрашивать и периодически менять поврежденные коррозией конструкции, не надо содержать (и возить на объекты) целую армию работников, ежегодно тратить деньги на краску, грунтовки и пр. Если говорить о государственном уровне решения проблемы, то использование оцинкованного проката — это сотни тысяч тон стали, сохраненная электроэнергия и нефть, человеческие ресурсы и огромные суммы инвестиций, которые сберегаются для страны в целом и могут служить будущим поколениям.

Использование цинкового покрытия в качестве защитного слоя уже предусматривает оба метода защиты: катодную и изоляционную. В результате образования гальванической пары цинк защищает основной металл от коррозии даже в местах царапин и отверстий (рис. 1).

1).

Существует несколько технологий по защите от коррозии на основе цинка. Каждая из них предназначена для своего вида металлопроката или условий эксплуатации.

Напыление цинка. После пескоструйной обработки поверхности на неё распыляют капельки полурасплавленного цинка, для чего используют цинковую проволоку или порошок. Цинковые покрытия, нанесенные таким способом, являются хоть и сравнительно толстыми, но очень пористыми, поэтому под слоем цинка могут проходить процессы окисления металла-основы. Эти процессы идут очень медленно (катодная защита действует), но образуются продукты коррозии железа коричневого цвета. Этот способ используют для защиты крупногабаритных изделий непосредственно на месте эксплуатации сооружений. Например, мостовые опоры или несущие балки зданий.

рис. 1

Электролитическое цинкование. Покрытие наносится электролитическим методом из солевого раствора цинка на очищенную поверхность стали. Цинковое покрытие, нанесенное электрохимическим способом, по механическим свойствам подобно чистому цинку, то есть является относительно мягким. Сам процесс нанесения покрытия представляет определенные сложности с точки зрения равномерности нанесения на сложные по форме детали. Использование электролитов, содержащих кислоты, цианидов и других химически активных соединений заставляет применять нейтрализацию и глубокую очистку отходов экологически опасного гальванического производства, строить дорогостоящие очистные сооружения, что несколько нивелирует положительные качества этого высокопроизводительного процесса.

Сам процесс нанесения покрытия представляет определенные сложности с точки зрения равномерности нанесения на сложные по форме детали. Использование электролитов, содержащих кислоты, цианидов и других химически активных соединений заставляет применять нейтрализацию и глубокую очистку отходов экологически опасного гальванического производства, строить дорогостоящие очистные сооружения, что несколько нивелирует положительные качества этого высокопроизводительного процесса.

Не стоит использовать гальванически оцинкованные изделия без дополнительной защиты на открытом воздухе или в агрессивной среде. Поэтому при использовании этого способа защиты необходимо учитывать условия эксплуатации. Обычно это автомобильный лист под последующую окраску с высокими требованиями к качеству поверхности (кривизна, шероховатость).

Рис. 2. Горячее цинкование металлоконструкций (фото ГК «ЭЛСИ»)

Рис. 3. Схема расположения слоев (фаз) цинкового покрытия, полученного методом горячего цинкования (в расплаве цинка), и их микротвердость

Цинкнаполненные краски. В состав цинковых красок входит чистая цинковая пыль (до 99 % металлического цинка). Чтобы получить эффект цинкования от таких красок, необходимо, чтобы сухая лакокрасочная пленка обладала электропроводностью и хорошим контактом со сталью. Для этого очень важно тщательно подготовить защищаемую поверхность. Относительно катодной защиты цинкнаполненных красок однозначного мнения нет. В тонких покрытиях (до 20 мкм) цинк работает как протектор, но срок службы лимитируется временем растворения цинка. В толстых слоях цинкнаполненных красок в самом начале цинк действует как протектор, а затем — за счет уплотнения пленки краски продуктами коррозии цинка краска выполняет барьерную функцию.

В состав цинковых красок входит чистая цинковая пыль (до 99 % металлического цинка). Чтобы получить эффект цинкования от таких красок, необходимо, чтобы сухая лакокрасочная пленка обладала электропроводностью и хорошим контактом со сталью. Для этого очень важно тщательно подготовить защищаемую поверхность. Относительно катодной защиты цинкнаполненных красок однозначного мнения нет. В тонких покрытиях (до 20 мкм) цинк работает как протектор, но срок службы лимитируется временем растворения цинка. В толстых слоях цинкнаполненных красок в самом начале цинк действует как протектор, а затем — за счет уплотнения пленки краски продуктами коррозии цинка краска выполняет барьерную функцию.

Имеется ряд недостатков, ограничивающих применение цинкнаполненных красок: пористая структура, точечные проколы, пустоты, трещины. Естественно цинконаполненные покрытия в еще большей степени, чем газотермические чувствительны к механическим воздействиям.

Необходимо разобраться с использования термина «цинкование». В отношении цинкнаполненных красок оно дает ложное представление об эквивалентности свойств различных цинковых покрытий. Некоторые производители и дистрибьюторы цинкнаполненных ЛКМ заявляют, что их продукты холодного цинкования являются эквивалентом горячего цинкования или «столь же хорошими, как оцинковка». Причем выводы о преимуществах холодного цинкования делаются на основании одного вида испытаний — в камере соляного тумана, более того, производится сравнение цинкового покрытия с комплексом, состоящим из цинкнаполненной грунтовки и покрывного материала, что не дает представления об истинной коррозионной стойкости и вводит в заблуждение потребителей. Использование термина «холодное цинкование», с точки зрения технологии, неправильное и его можно рассматривать как маркетинговый ход и поэтому потребитель может принять ошибочное решение.

В отношении цинкнаполненных красок оно дает ложное представление об эквивалентности свойств различных цинковых покрытий. Некоторые производители и дистрибьюторы цинкнаполненных ЛКМ заявляют, что их продукты холодного цинкования являются эквивалентом горячего цинкования или «столь же хорошими, как оцинковка». Причем выводы о преимуществах холодного цинкования делаются на основании одного вида испытаний — в камере соляного тумана, более того, производится сравнение цинкового покрытия с комплексом, состоящим из цинкнаполненной грунтовки и покрывного материала, что не дает представления об истинной коррозионной стойкости и вводит в заблуждение потребителей. Использование термина «холодное цинкование», с точки зрения технологии, неправильное и его можно рассматривать как маркетинговый ход и поэтому потребитель может принять ошибочное решение.

Сочетание протекторных грунтовок с промежуточными грунтовками и покрывными ЛКМ позволяет получить полный спектр положительных качеств для эффективной долговременной защиты металла при эксплуатации в разных климатических, агрессивных, тепловых и др. условиях.

условиях.

Горячее цинкование. Очищенную сталь погружают в расплавленный цинк (при 440–460°C), где происходит реакция, формирующая металлическую связь между цинком и сталью, которая приводит к образованию нескольких слоев с разным удельным соотношением цинка и железа (рис. 2, 3). Внешний слой мягче стали, что позволяет противостоять ударным нагрузкам, а внутренние слои железоцинковых сплавов прочнее стальной основы, что придает покрытию высокую устойчивость к истиранию. Цинковое покрытие, в отличие от лакокрасочного, не боится внешнего воздействия при перевозках, монтаже и обслуживании. Методом горячего цинкования обеспечивают продолжительную (до 50–80 лет) защиту стали от коррозии в различных атмосферных условиях.

Преимущества:

— во время горячего цинкования изделие полностью погружается в расплавленный цинк. Защищаются все его поверхности, углы, щели и т. п.

— покрытие будет более толстым на углах и кромках, в отличие от других типов защиты, например, при

окраске;

— возможность защитить внутренние поверхности и полости, трубы;

— процесс простой и легко контролируемый;

— сравнительно низкая стоимость;

— при монтаже не требуется подготовка поверхности, окраска, доделки и проверки;

— проверка толщины покрытия осуществляется с помощью магнитного или электромагнитного измерителя, что позволяет спрогнозировать примерный срок службы оцинкованных изделий;

— обеспечивают продолжительную (до 50–80 лет) защиту стали от коррозии в различных атмосферных условиях;

— отсутствие необходимости ухода за изделиями во время эксплуатации.

Этим способом защищают лист, металлоконструкции и мелкие детали. Максимальные размеры металлоконструкций ограничиваются размерами ванны с расплавом цинка.

Если лет 20 назад нанесение этих покрытий ограничивалось практически полным отсутствием заводов горячего цинкования в России, то сейчас у нас в стране около 60 таких предприятий. Больше того, это не просто маленькие участки с крохотными ваннами, а современнейшие производства, оснащенные по последнему слову техники, на которых установлено самое лучшее оборудование, поставляемое такими мировыми лидерами отрасли, как W. PILLING, KOERNER, BISOL, WESTERN TECHNOLOGIES, LOI, Weber и др.

Термодиффузионное цинкование: очищенные стальные изделия помещаются в барабан с цинковой пылью при температуре чуть ниже точки плавления цинка — обычно около 320–380 °C. Цинк диффундирует в сталь, образуя твердый равномерный слой цинк/железо. Большим преимуществом метода является то, что покрытие очень однородно и примерно одинаково по толщине как на внешней, так и на внутренней поверхности. Покрытие имеет высокую твердость (в 3–4 раза выше, чем у горячего цинкового покрытия) и обладает высоким сопротивлением абразивному износу. Например, термодиффузионное цинкование используется в нефтегазовой отрасли на протяжении 10–15 лет без замены для защиты периодически разбираемых трубных соединений.

Покрытие имеет высокую твердость (в 3–4 раза выше, чем у горячего цинкового покрытия) и обладает высоким сопротивлением абразивному износу. Например, термодиффузионное цинкование используется в нефтегазовой отрасли на протяжении 10–15 лет без замены для защиты периодически разбираемых трубных соединений.

Этот способ защиты особенно эффективен для обработки деталей из высокопрочных сталей, в частности, пружинных элементов и крепежа. Относительно невысокая температура процесса позволяет сохранить высокие эксплуатационные характеристики, а равномерность покрытия позволяет защищать изделия с резьбовыми соединениями без дополнительной её прогонки.

Синергетический эффект комбинированных систем. Оцинкованный и дополнительно окрашенный прокат обеспечивает повышение срока службы в 1,5–2 раза. Аналогичные процессы синергизма наблюдаются и в случае окраски изделий защищенных с помощью термодиффузии. Пленка краски увеличивает срок эксплуатации оцинкованного покрытия путем дополнительной барьерной защиты слоев цинка. Нижний слой цинка способствует продлению срока эксплуатации окрашенного покрытия, предотвращая развитие коррозии защищаемого металла основы. Продукты коррозии цинка и его сплавов в дальнейшем замедляют повреждения окрашенного покрытия путем заделки трещин и пор в краске. При этом надо отметить, что цинк залечивает дефекты, будучи на расстоянии от дефекта даже в 5–7 мм.

Нижний слой цинка способствует продлению срока эксплуатации окрашенного покрытия, предотвращая развитие коррозии защищаемого металла основы. Продукты коррозии цинка и его сплавов в дальнейшем замедляют повреждения окрашенного покрытия путем заделки трещин и пор в краске. При этом надо отметить, что цинк залечивает дефекты, будучи на расстоянии от дефекта даже в 5–7 мм.

Следует отметить, что гальванические напыляемые цинковые покрытия и, конечно же, цинкнаполненные краски, не содержат интерметаллических соединений (фаз), состоят из цинка соответствующего химического состава и держатся на защищаемом материале только за счет адгезии (т. е. налипания). Получаемые методом горячего цинкования и термодиффузионные покрытия, имеют одинаковый механизм образования — диффузионный и представляют из себя систему железо-цинковых сплавов (с постепенно уменьшающимся содержанием железа по мере приближения к внешней стороне покрытия). Поэтому эти технологии нанесения защитных антикоррозионных покрытий на основе цинка можно отнести к одному виду (классу) как по системе образования, так и по надежности защиты и долговечности.

Антикоррозионная обработка изделий и конструкций никогда не была сильной стороной отечественной промышленности. Но в современных условиях, когда экономия на сервисе, ремонте и содержании инфраструктуры становится неотъемлемой частью выживания и конкурентоспособности, качество и долговечность конечного продукта становятся одним из главных направлений модернизации производства. Опыт использования антикоррозионной защиты в развитых индустриальных странах за последние 30 лет доказал, что даже при повышении конечной стоимости изделий на 20–30% за счет дополнительной обработки поверхности обеспечивает 2–3‑х кратное увеличение срока службы за счет сохранения их эксплуатационных характеристик. Качественный продукт с высокими потребительскими свойствами — сильный аргумент для победы в конкурсах и тендерах, особенно, если заказчик — «государственный бюджет».

В связи с тем, что основная аудитория читателей журнала «РИТМ машиностроения» — техническая элита машиностроения, хотелось бы в заключении статьи привести несколько успешных примеров использования цинковых покрытий именно в этом направлении.

Все в принципе знакомы с характеристиками гальванически оцинкованных изделий (рис. 4), их плюсами и минусами, поэтому давайте рассмотрим относительно новую для нашей страны технологию — термодиффузионное цинкование. Этот метод благодаря хорошему сочетанию эксплуатационных, технологических и экологических качеств находит все более широкое применение. Многообещающе выглядят перспективы использования термодиффузии в практике общего химического и транспортного машиностроения, приборостроения в строительстве, в частности, при изготовлении закладных деталей.

Рис. 4. Оцинкованные детали кузова автомобиля

Железные дороги являются одним из крупнейших потребителей услуг горячего цинкования, но наряду с ним метод термодиффузионного цинкования нашел применение для изготовления деталей и конструкций контактной сети в соответствии с «Инструкцией по применению термодиффузионного цинкования деталей и конструкций контактной сети», введенной ОАО РЖД (техническое указание ТК‑106/04 от 20. 01.04 г.)

01.04 г.)

Так, например, базируясь на методе термодиффузии, ООО «ТЕРМИШИН РУС» разработал комплексный процесс финишной обработки, который обеспечивает глубокую модификацию приповерхностного слоя изделия, придавая ему новые свойства. Оборудование «Термишин» органично встраивается в процесс производства стальных изделий, но также может существовать и как самостоятельный бизнес, предоставляющий сервис по антикоррозионной обработке. В данный момент на ПАО «КАМАЗ» идет создание многопрофильного цеха Термишин, который будет обеспечивать не только потребности КАМАЗа, но и принимать на обработку продукцию других предприятий.

Удачным является опыт сотрудничества «Термишин» с ВНИИЖТ (отраслевым институтом РЖД). Серии лабораторных и натурных испытаний показали, что системы упругих рельсовых скреплений, обработанные по технологии «Термишин», превышают показатели западных аналогов в условиях эксплуатации особо нагруженных участков пути, расположенных в зонах экстремальной коррозионной нагрузки, где соли, эрозия, абразивный износ и резкие колебания температур быстро выводят из строя детали, призванные обеспечивать безопасность ж/д пути (рис. 5).

5).

Горячее и термодиффузионное цинкование являются наиболее надежными, простыми и легкодоступными видами антикоррозионной обработки.

Рис. 5. Элементы ж. д. скреплений, обработанные по технологии Термишин, после 8‑ми месяцев эксплуатации.

Таким образом, при выборе той или иной технологии по защите от коррозии с использованием цинка важно, чтобы специалисты проектных и эксплуатирующих организаций опирались именно на принципы эффективности, надежности и безопасности.

В. И. Полькин, к.т.н., генеральный директор

НКП «Центр по развитию цинка»

[email protected], www.zdc.ru

Как соединения с высоким содержанием цинка предотвращают коррозию

Окисление и ржавчина съедают ваши металлы и ваш бюджет. Защитите свои металлические поверхности и свои сроки с помощью продукта для холодного цинкования.

Как цинк предотвращает коррозию?

Прочтите, чтобы узнать о:

- Борьба с коррозией

- Цинк в действии

- Точное приложение для надлежащей защиты

- Отличие ZRC

Борьба с коррозией

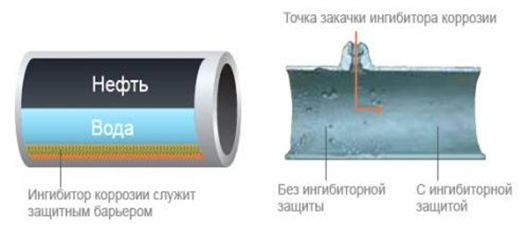

Менее благородный металл разъедает более благородный. Соединения, богатые цинком, можно наносить на сталь распылением или кистью (как краску). Цинк, будучи менее благородным, чем сталь, при коррозии образует гидроксикарбонатную соль, которая связывается с существующим цинком в пленочном покрытии, поддерживая гальваническую защиту. Это создает передовую самовосстанавливающуюся пленку, которая обеспечивает защиту металлической поверхности под покрытием.

Соединения, богатые цинком, можно наносить на сталь распылением или кистью (как краску). Цинк, будучи менее благородным, чем сталь, при коррозии образует гидроксикарбонатную соль, которая связывается с существующим цинком в пленочном покрытии, поддерживая гальваническую защиту. Это создает передовую самовосстанавливающуюся пленку, которая обеспечивает защиту металлической поверхности под покрытием.

Это работает в 3 этапа:

Высокое содержание цинка в высушенной пленке позволяет протекать электрическому току, обеспечивая при этом гальваническую защиту стали под ней. Поскольку цинк более реактивен, чем сталь, он будет подвергаться коррозии раньше, чем сталь.

Цинк — расходуемый анод, используемый для предотвращения коррозии посредством катодной защиты. По мере его коррозии в пленке начинает образовываться гидроксикарбонатная соль.

Гидроксикарбонатная соль связывается с имеющимся в пленке цинком. Этот процесс самовосстановления создает плотное, непроницаемое гальваническое покрытие, устойчивое к атмосферным воздействиям, воде и испарениям.

Этот процесс самовосстановления создает плотное, непроницаемое гальваническое покрытие, устойчивое к атмосферным воздействиям, воде и испарениям.

Цинк в действии

Цинк, наносимый в качестве защитного верхнего слоя, заменить гораздо проще и выгоднее с финансовой точки зрения, чем металл под ним. Соединение, богатое цинком, имеет значительно более длительный срок службы, чем незащищенный окисленный металл; но и он ржавеет. В конце концов, его нужно будет заменить. Когда это время придет, просто отшлифуйте или отшлифуйте исходное покрытие, чтобы удалить образовавшуюся соль гидроксикарбоната цинка. Затем нанесите новый состав для холодного цинкования, чтобы предотвратить коррозию.

ZRC очень пористый до того, как затвердеет. Под микроскопом вы увидите, что даже несмотря на то, что покрытие затвердело, через покрытие существуют пористые каналы. Когда цинк образуется, он заполняет эти поры, создавая гораздо более плотное покрытие в его окончательном защитном состоянии.

Если вы погрузите поверхность металла, на который наносится покрытие, в воду до того, как дать отвердеть покрытию с высоким содержанием цинка, вода может просочиться на поверхность металла через капилляры пористого цинка и создать угрозу коррозии.

Обычная, не гальваническая краска действует только как барьер между веществами, инициирующими коррозию, и защищаемой поверхностью. Если барьерная краска поцарапана или повреждена, нижележащий металл начнет подвергаться коррозии под пленкой краски, процесс, известный как «подрезание». С другой стороны, покрытие ZRC по мере коррозии образует плотную гидроксидно-карбонатную соль. Когда вы царапаете его до голого металла, вы прорезаете эту плотную соль, обнажая свежий цинк, который начинает разъедать и снова связываться.

Коррозионная реакция губительна; слои цинка приносятся в жертву или теряются в реакции, в результате которой образуется гидроксикарбонатная соль. Соль связывается с цинком при формировании.

Цинк подвергается коррозии, а защищаемая им поверхность — нет.

В конечном итоге вам потребуется отремонтировать или заменить богатый цинком состав, защищающий металлическую поверхность. Самовосстанавливающаяся пленка обеспечивает полную защиту, позволяя выиграть время до тех пор, пока не потребуется техническое обслуживание или ремонт.

Вы сможете увидеть поцарапанную поверхность, потому что соль гидроксикарбоната заживляет как материал белого цвета.

Через какое время вам потребуется заменить цинковое покрытие?

Все зависит от окружающей среды. Другим фактором может быть подготовка поверхности металла перед нанесением покрытия с высоким содержанием цинка. Пескоструйная обработка поверхности позволит вам создать лучшую связь между цинковым покрытием и металлом, продлевая срок службы вашей защиты от коррозии.

Загрузите полное руководство по предотвращению гальванической коррозии , чтобы узнать больше.

Надлежащая защита зависит от правильного применения

Это зависит от состояния металла. Сильно заржавевший металл больше не проводит электричество к поверхности. Если вся ржавчина и другие загрязнения не будут удалены с поверхности перед нанесением, ржавчина изолирует покрытие ZRC от поверхности и предотвратит гальваническую защиту.

Сильно заржавевший металл больше не проводит электричество к поверхности. Если вся ржавчина и другие загрязнения не будут удалены с поверхности перед нанесением, ржавчина изолирует покрытие ZRC от поверхности и предотвратит гальваническую защиту.

Для новой металлической поверхности? Подготовка поверхности может заключаться в очень простой шероховке поверхности с последующей ванной с растворителем для удаления пыли и грязи.

Узнайте больше о типах приложений ZRC в этой записи блога.

The ZRC Difference

Существует множество продуктов, отвечающих различным требованиям в области защиты от коррозии. Имитация льстит, но доказательство уже в краске. Компания ZRC Worldwide разработала технологию цинкования в качестве альтернативы горячему погружению для борьбы с коррозией и уже почти 70 лет является мировым лидером в этой области.

Независимо от того, дорабатываете ли вы существующий проект или выполняете полномасштабную работу с нуля, наша команда гарантирует, что вы получите правильный продукт и правильный метод нанесения для ваших нужд.

Используйте средство поиска продуктов

Коррозия цинковых покрытий – Nordic Galvanizers

Сталь является наиболее распространенным материалом, используемым сегодня. Однако у стали есть один большой недостаток – высокая скорость коррозии. Поэтому защита стальных конструкций и компонентов имеет большое экономическое значение.

Наилучшую защиту стали от коррозии обеспечивает цинк. Цинковые покрытия на стали защищают от коррозии двумя способами:

- Барьерным эффектом, т.е. препятствуют доступу кислорода и влаги к поверхности стали.

- Обеспечивая катодную защиту от царапин, сколов, краев и т. д.

Цинк — это металл с относительно низким гальваническим потенциалом и высокой склонностью к коррозии. Однако в большинстве сред скорость коррозии невелика, так как поверхность покрытия быстро покрывается продуктами коррозии, которые впоследствии защищают от дальнейшей коррозии.

Коррозия в атмосфере

Когда горячеоцинкованный предмет покидает ванну цинкования, поверхность предмета немедленно подвергается воздействию кислорода воздуха. Образовавшийся оксидный слой обладает очень слабой способностью защищать от коррозии. Однако вода и углекислый газ в воздухе быстро меняют оксидный слой на карбонаты цинка. Они дают герметичный слой с очень хорошей адгезией. Так как карбонаты имеют очень низкую растворимость в воде, они обеспечивают превосходную защиту поверхности цинкового покрытия. Первоначальная блестящая поверхность с металлическим блеском исчезает, сменяясь матовой светло-серой окраской (рис.1).

Образовавшийся оксидный слой обладает очень слабой способностью защищать от коррозии. Однако вода и углекислый газ в воздухе быстро меняют оксидный слой на карбонаты цинка. Они дают герметичный слой с очень хорошей адгезией. Так как карбонаты имеют очень низкую растворимость в воде, они обеспечивают превосходную защиту поверхности цинкового покрытия. Первоначальная блестящая поверхность с металлическим блеском исчезает, сменяясь матовой светло-серой окраской (рис.1).

Рис. 1. Открытая поверхность цинкового покрытия с внешним слоем из чистого цинка. Блестящая поверхность исчезает, уступая место серым продуктам коррозии (иногда называемым цинковой патиной).

Рис. 2. Обесцвеченная поверхность на осветительной колонне. Покрытие состоит в основном из железо-цинкового сплава, который распространяется на поверхность. Железо обнажается при коррозии, что приводит к образованию ржавчины. Это только поверхностная ржавчина и имеет только эстетическое значение.

Наружный воздух содержит большее или меньшее количество агрессивных элементов — газов, копоти, влаги (тумана, росы, дождя, снега), инертной и агрессивной пыли. Уровни могут варьироваться в зависимости от местоположения и времени года. Сульфаты и сульфиты цинка растворимы в воде и имеют плохую адгезию к поверхности цинка. Поэтому они легко смываются дождем. Затем свежая цинковая поверхность подвергается воздействию кислорода воздуха, и цикл коррозии повторяется. Следовательно, коррозия в воздухе, содержащем оксиды серы, выше, чем в чистом воздухе. Однако количество диоксида серы в атмосфере за последние годы резко уменьшилось, и, следовательно, коррозия цинка также уменьшилась.

В морской среде на коррозию цинка влияет содержание солей в воздухе. Однако морской воздух содержит небольшое количество солей магния, обладающих хорошим пассивирующим действием. Следовательно, коррозия не так велика, как можно было бы ожидать. Содержание соли в воздухе быстро уменьшается по мере удаления от побережья.

На коррозию цинка влияют многие факторы. Это означает, что нельзя дать общеприменимую формулу для скорости коррозии. Однако цинковые покрытия долгое время использовались в самых разных условиях для защиты стали от ржавчины. Также было проведено большое количество долгосрочных тестов. Поэтому хорошо знать коррозию цинка и скорости коррозии в различных средах. Сегодня есть примеры цинковых покрытий, которые экспонировались не одну сотню лет.

Цвет продуктов коррозии зависит от среды, в которой они образуются. Морская среда дает несколько более белые продукты коррозии по сравнению с сельской и городской средой. Продукты коррозии обычно наиболее темные в городских условиях.

Коррозия в жидкостях

Поверхность цинка обычно покрывается защитным слоем от продуктов коррозии при погружении в жидкость. Однако жидкости могут быть кислыми или щелочными и могут содержать растворенные или твердые частицы агрессивных веществ. Температура и расход жидкости также имеют значение. Все это означает, что защитный слой может иметь самый разный состав или вообще не образовываться.

Все это означает, что защитный слой может иметь самый разный состав или вообще не образовываться.

Электрохимическая коррозия, играющая второстепенную роль на воздухе, имеет большее значение в жидкостях. Степень электрохимической коррозии зависит от электропроводности жидкости, которая влияет на защитное действие цинкового слоя на большей или меньшей площади.

Значение pH жидкости имеет наибольшее значение. Скорость коррозии цинка обычно невелика и стабильна в диапазоне рН 5,5—12,5 при температуре от 0 до 20 °С. Коррозия за пределами этого диапазона обычно протекает быстрее.

Жесткая вода, содержащая известь и магний, менее агрессивна, чем мягкая вода. Вместе с углекислым газом эти вещества образуют на поверхности цинка малорастворимые карбонаты, защищающие цинк от дальнейшей коррозии.

Мягкая вода часто разрушает цинк, так как отсутствие солей не позволяет сформировать защитный слой.

Агрессивная мягкая вода встречается во многих реках и озерах Финляндии, Норвегии, Швеции и других подобных местностях.

При скорости потока более 0,5 м/с замедляется образование защитного слоя на поверхности цинка и ускоряется коррозия.

Температура воды имеет большое значение для скорости коррозии. Приблизительно выше 55 °C образующие слой продукты коррозии приобретают крупнозернистую структуру и теряют адгезию к поверхности цинка. Они легко смещаются и обнажают новый, свежий цинк для продолжительного и быстрого коррозионного воздействия. Скорость коррозии достигает максимума примерно при 70 °С, после чего снижается настолько, что при 100 °С она становится примерно такой же, как при 50 °С.

Последовательность коррозии в воде очень сложна, и на нее сильно влияют очень небольшие изменения в составе воды. Поэтому трудно дать общие применимые правила. Информация на рисунке 3 основана на практическом опыте и дает рекомендации для некоторых различных типов воды.

Рис. 3. Срок службы в разных водах.

Пятно влажного хранения

Иногда на оцинкованных поверхностях появляется белый, мучнистый и объемный слой, называемый пятном влажного хранения или белой ржавчиной (рис. 4). Белая ржавчина образуется на материалах со свежеоцинкованной блестящей поверхностью и особенно в щелях между плотно уложенными листами, уголками и подобными материалами. Предварительным условием является то, что материал подвергается воздействию конденсата или дождевой воды в условиях, когда влага не может быстро испаряться. Цинковые поверхности, которые уже получили нормальный защитный слой от продуктов коррозии, редко подвергаются воздействию. Когда цинковые покрытия подвергаются воздействию воздуха, образуются оксид цинка и гидроксид цинка. Под действием углекислого газа воздуха они превращаются в основные карбонаты цинка. Если доступ воздуха к поверхности цинка ограничен, как, например, в узких щелях, то область получает недостаточное количество углекислого газа для образования нормального слоя карбонатов.

4). Белая ржавчина образуется на материалах со свежеоцинкованной блестящей поверхностью и особенно в щелях между плотно уложенными листами, уголками и подобными материалами. Предварительным условием является то, что материал подвергается воздействию конденсата или дождевой воды в условиях, когда влага не может быстро испаряться. Цинковые поверхности, которые уже получили нормальный защитный слой от продуктов коррозии, редко подвергаются воздействию. Когда цинковые покрытия подвергаются воздействию воздуха, образуются оксид цинка и гидроксид цинка. Под действием углекислого газа воздуха они превращаются в основные карбонаты цинка. Если доступ воздуха к поверхности цинка ограничен, как, например, в узких щелях, то область получает недостаточное количество углекислого газа для образования нормального слоя карбонатов.

Слой морилки для хранения во влажном состоянии объемный и пористый и слабо прикреплен к цинковой поверхности. В результате защиты от продолжающейся атаки не существует. Поэтому коррозия может продолжаться до тех пор, пока на поверхности остается влага. Если появилось пятно от влажного хранения, объект следует сложить, чтобы поверхности быстро высохли. Это остановит атаку и при свободном доступе воздуха сформируется нормальный защитный слой. Пятно от мокрого хранения постепенно смывается, и покрытие приобретает внешний вид, обычный для незащищенной горячеоцинкованной стали.

Поэтому коррозия может продолжаться до тех пор, пока на поверхности остается влага. Если появилось пятно от влажного хранения, объект следует сложить, чтобы поверхности быстро высохли. Это остановит атаку и при свободном доступе воздуха сформируется нормальный защитный слой. Пятно от мокрого хранения постепенно смывается, и покрытие приобретает внешний вид, обычный для незащищенной горячеоцинкованной стали.

Поскольку этот белый продукт коррозии очень объемный (примерно в 500 раз больше цинка, из которого он был образован), он может представлять опасность. Тем не менее, пятно от влажного хранения часто практически не влияет на срок службы антикоррозионной защиты. Однако в случае очень тонких покрытий, т.е. на предметах с гальваническим покрытием может иметь значение серьезное поражение пятен от влажного хранения.

Рис. 4. Пятно от влажного хранения. Рис. 5. Во избежание образования мокрого пятна на вновь оцинкованных поверхностях профнастил, балки и конструкции следует укладывать под углом и поворачивать для предотвращения скопления воды .

Пятна от влажного хранения лучше всего предотвращать, предотвращая контакт только что оцинкованных поверхностей с дождем или конденсатом во время транспортировки. Материалы, хранящиеся на открытом воздухе, следует укладывать так, чтобы вода могла легко стекать и чтобы все поверхности хорошо вентилировались (рис. 5). Покраска после цинкования дает очень хорошую защиту.

Коррозия в почве

Условия коррозии в почве очень сложны, и могут сильно различаться в разных местах, даже в непосредственной близости друг от друга. Почва может содержать продукты выветривания, свободные или связанные соли, кислоты и щелочи, смеси органических веществ, окисляющие или редуцирующие грибы, микроорганизмы и т. д. В зависимости от своего строения почва имеет различную степень воздухо- и влагопроницаемости. В норме содержание кислорода меньше, чем в воздухе, а содержание углекислого газа больше.

Шведские почвы обычно не очень агрессивны. Средняя скорость коррозии цинка обычно принимается равной 5 мкм в год. Редко встречаются сильноагрессивные почвы. На севере и западе Ботнии почвы могут содержать серу. Они часто черные, но светлеют на воздухе. В этих почвах скорость коррозии цинка очень высока.

Редко встречаются сильноагрессивные почвы. На севере и западе Ботнии почвы могут содержать серу. Они часто черные, но светлеют на воздухе. В этих почвах скорость коррозии цинка очень высока.

Одним из методов определения коррозионной активности почвы является измерение ее удельного сопротивления. Если удельное сопротивление почвы не может быть определено, эмпирические правила, перечисленные на рисунке 6, могут дать некоторое руководство. Однако, когда речь идет о воздействии металлов на почву, рекомендуется обратиться за советом к специалистам из источников с соответствующей квалификацией.

Рис. 6. Коррозионная активность различных типов почв.

Гальваническая коррозия

Рис. 7. Шкала электрохимических потенциалов в морской воде при +25 °C

При соединении двух различных металлов или сплавов, полностью или частично окруженных электролитом, образуется гальванический элемент. Какой металл становится анодом или катодом, определяется их электродными потенциалами в рассматриваемом электролите. В морской воде, которая соответствует большинству практических условий, некоторые металлы и сплавы занимают разные позиции на электрохимической шкале, показанной на рис. 7.9.0003

В морской воде, которая соответствует большинству практических условий, некоторые металлы и сплавы занимают разные позиции на электрохимической шкале, показанной на рис. 7.9.0003

Если сталь соединить с медью или латунью, сталь становится анодом в ячейке и подвергается коррозии. Однако, если сталь соединяется с кадмием, алюминием, цинком или магнием, она становится катодом и защищается от коррозии, в то время как анодный металл расходуется. Гальваническая коррозия также называется биметаллической коррозией и используется для защиты подводных конструкций от коррозии, когда ее называют катодной защитой.

Катодная защита, обеспечиваемая цинковыми покрытиями

В горячеоцинкованной стали цинк и сталь находятся в хорошем электрическом контакте друг с другом. Если цинковое покрытие повреждается в присутствии электролита, создается гальванический элемент. Электролитом может быть конденсат или дождевая вода. Иногда вся конструкция может быть погружена в жидкость. В этой ячейке цинк становится анодом или растворяющим полюсом, открытая сталь становится катодом и поэтому защищена от коррозии.

В этой ячейке цинк становится анодом или растворяющим полюсом, открытая сталь становится катодом и поэтому защищена от коррозии.

В начальной фазе часто можно увидеть слабое образование ржавчины на открытой части стальной поверхности, где повреждено покрытие, но через некоторое время образуются беловато-серые участки, которые постепенно распространяются по всему поврежденному участку. Цинковое покрытие подвергается коррозии, и труднорастворимые цинковые сплавы оседают на поверхность катода, где они защищают сталь от продолжающегося воздействия ржавчины. Это часто называют «самовосстановлением», что является неправильным, поскольку слой цинка, конечно же, не восстанавливается.

Благодаря катодной защите, создаваемой цинком, ржавчина не может «проникнуть» под покрытие в месте повреждения, как она может проникнуть под пленку краски или покрытия из металлов более благородных, чем сталь. Цинковые покрытия на стали необычны, так как достаточно большая площадь повреждения покрытия не вызывает катастрофической потери защиты от ржавчины. Диапазон катодной защиты зависит от природы электролита, из которого состоит элемент. Для конструкций в нормальной атмосфере обычно ожидается защитное действие на несколько миллиметров. Однако в морской воде можно ожидать значительно больших расстояний.

Диапазон катодной защиты зависит от природы электролита, из которого состоит элемент. Для конструкций в нормальной атмосфере обычно ожидается защитное действие на несколько миллиметров. Однако в морской воде можно ожидать значительно больших расстояний.

Рис.8. Схематическое изображение повреждений различных антикоррозионных покрытий.

Цинковые покрытия в контакте с цветными металлами

Шкала электрохимического потенциала показывает, что цинк менее благороден, чем большинство обычных металлов. Это означает, что когда цинк соединяется с этими металлами в гальваническом элементе, именно цинк становится растворяющим полюсом. Поэтому в принципе таких соединений следует по возможности избегать. Хорошим методом является использование изолятора, такого как пластик или резина, на стыке.

Алюминий и нержавеющая сталь часто могут быть соединены непосредственно с оцинкованным материалом на воздухе или в достаточно сухой среде без заметной коррозии. Однако в воде всегда следует использовать изолятор.

Однако в воде всегда следует использовать изолятор.

Медь и медные сплавы более электрически активны, и часто происходит высвобождение ионов меди, которые распространяются на большие поверхности и вызывают заметные повреждения. По этой причине ни в коем случае нельзя допускать контакта этих металлов с оцинкованной сталью, и следует использовать изолятор.

Горячеоцинкованная сталь, контактирующая с строительным раствором, штукатуркой и деревом

Цинк, разрушающий влажный строительный раствор и штукатурку. Атака прекращается, когда материал высыхает. Сухую или умеренно влажную древесину, как пропитанную, так и непропитанную, можно с хорошим эффектом прибить горячеоцинкованными гвоздями. Однако в случае гвоздей или резьбовых соединений, которые постоянно подвергаются воздействию воды, предпочтение отдается кислотостойкому материалу. Другие сухие строительные материалы, такие как минеральная вата, не разрушают цинк.

Упаковка и транспортировка оцинкованной стали

Несмотря на то, что горячеоцинкованное покрытие способно выдерживать довольно грубое обращение, с ним следует обращаться осторожно при хранении и транспортировке.

К другим недостаткам относятся: ограничение обработки размерами ванн, возможность деформации тонких конструкций и листов при нагреве, повреждение защитного слоя при сварке.

К другим недостаткам относятся: ограничение обработки размерами ванн, возможность деформации тонких конструкций и листов при нагреве, повреждение защитного слоя при сварке. Такая технология подходит для крупногабаритных металлоконструкций, не помещающихся в ванне с цинковым раствором. Покрытие служит в течение 25-30 лет. Минусами технологии является неравномерность получаемого покрытия, которое дополняется нанесением лакокрасочного покрытия.

Такая технология подходит для крупногабаритных металлоконструкций, не помещающихся в ванне с цинковым раствором. Покрытие служит в течение 25-30 лет. Минусами технологии является неравномерность получаемого покрытия, которое дополняется нанесением лакокрасочного покрытия. Состоит в помещении металла и цинковых пластинок в электролитический раствор и подключении электрического тока. Цинк растворяется в электролите и оседает на железе в виде защитного слоя. Отличается равномерностью и гладкостью слоя покрытия, в том числе метизов сложной конфигурации и пористых поверхностей. Недостатки: высокая себестоимость, необходимость очистки отходов перед сливом в канализацию.

Состоит в помещении металла и цинковых пластинок в электролитический раствор и подключении электрического тока. Цинк растворяется в электролите и оседает на железе в виде защитного слоя. Отличается равномерностью и гладкостью слоя покрытия, в том числе метизов сложной конфигурации и пористых поверхностей. Недостатки: высокая себестоимость, необходимость очистки отходов перед сливом в канализацию.