Содержание

5К32А Станок зубофрезерный вертикальный станок полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе вертикального зубофрезерного полуавтомата 5К32А

Производитель вертикального зубофрезерного полуавтомата 5К32А Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12 — станок зубодолбежный вертикальный полуавтомат Ø 208

- 5А140П — станок зубодолбежный вертикальный полуавтомат Ø 500

- 5А832 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат, Ø 20..200

- 5Б150 — станок зубодолбежный вертикальный полуавтомат Ø 800

- 5В830 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат, Ø 5.

.125

.125 - 5В832 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат, Ø 2..200

- 5В833 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

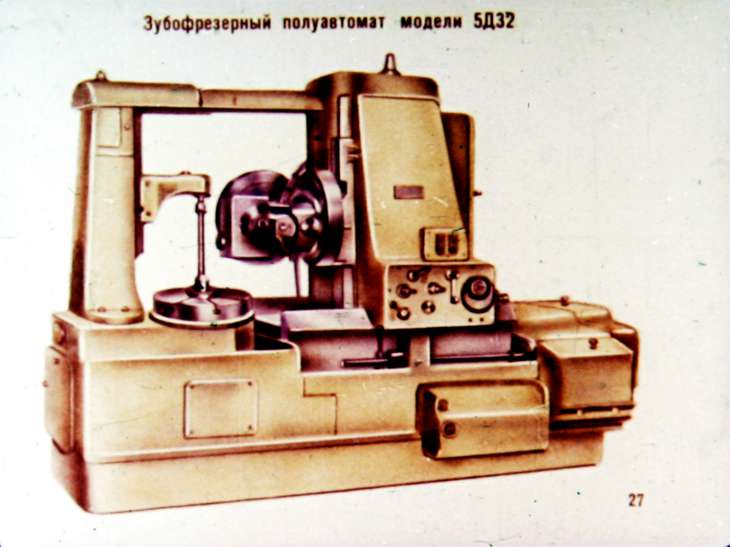

- 5Д32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5Д833 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Е32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К324 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5К324А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5К328А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 5М32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5М324А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5Н580 — станок зубозакругляющий для цилиндрических зубчатых колес Ø 50.

.320

.320 - 53А11 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 53А50 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А80 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 514 — станок зубодолбежный вертикальный полуавтомат Ø 500

- 532 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 750

- 587В — станок зубошлифовальный для конических зубчатых колес с прямыми зубьями полуавтомат Ø 8..125

- 5310 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 200

- 5327 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1000

5К32А Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок полуавтомат 5К32А и 5К324А зубофрезерный универсальный предназначен для фрезерования цилиндрических зубчатых колес, а также червячных колес радиальным методом в условиях среднесерийного и крупносерийного производства.

Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки методами как «попутного» так и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Ввиду отсутствия протяжной подачи в конструкции станка 5К32А червячные колеса нарезаются только методом радиального врезания.

Станок 5К32А работает по полуавтоматическому циклу.

При обработке прямозубых колес в станке 5К32А должны осуществляться следующие движения:

- главное движение

- вертикальная подача суппорта

- вращение стола и установочные перемещения суппорта

При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются:

- главное движение

- радиальная подача и установочные перемещения стола

Из зоны обработки стружка отделяется транспортером в специальную тележку.

Полуавтоматы в автоматическую линию не встраиваются.

Класс точности станка Н.

Шероховатость обработанной поверхности V6.

Станок 5К32А выполнен в соответствии с нормами точности по ГОСТ 659—67.

Конструкция зубофрезерного полуавтомата 5К32А

Виды нарезаемых колес на зубофрезерном станке 5к32а. Рис. 32.

На станках 5К32А можно нарезать:

- цилиндрические прямозубые колеса (рис. 32, а)

- цилиндрические косозубые колеса (рис. 32, б)

- червячные колеса методами радиальной (рис. 32, в) и осевой подач

При методе радиальной подачи заготовка может подаваться на фрезу или наоборот. По методу обкатки можно также фрезеровать шлицевые валы, многогранники, нарезать зубья на цепных звездочках, храповых колесах и т. д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

Нарезание цилиндрических прямо- и косозубых колес, а также червячных колес методом радиальной подачи — это основные виды работ, к которым станок наиболее приспособлен.

Методы работы на зубофрезерном станке 5к32а. Рис. 33.

Нарезание колес может осуществляться как встречным методом, при котором вертикальная подача фрезы происходит сверху вниз (рис. 33, а), так и попутным методом, при котором вертикальная подача фрезы происходит снизу вверх (рис. 33, б). При попутном зубофрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом при одновременном уменьшении шероховатости поверхности зуба.

На этом станке можно нарезать цилиндрические колеса диаметром до 800 мм (при модуле до 10 мм и вертикальном перемещении фрезы — 360 мм). Наибольший диаметр червячной фрезы, устанавливаемой во фрезерном суппорте, 180 мм при длине 175 мм. Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

В конструкции станка предусмотрены механизмы, обеспечивающие прогрессивные методы зубофрезерования: радиальное врезание инструмента в заготовку, диагональную подачу, встречное и попутное фрезерование, возможность применения фрез большого диаметра, длины и т. п. Повышенные частота вращения фрезы и подача, значительное увеличение мощности главного привода в сочетании с высокой жесткостью станка допускают работу на повышенных режимах резания и позволяют применять острозаточенные и твердосплавные червячные фрезы.

Вертикальное расположение оси нарезаемого колеса при неподвижной суппортной стойке и подвижном столе обеспечивает необходимую жесткость и устойчивость в работе. Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

Основные характеристики зубофрезерного станка полуавтомата 5к32а

Производитель: Егорьевский станкостроительный завод.

- Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм — 800 мм

- Наибольший модуль нарезаемого колеса — 10 мм

- Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°) — 350 мм

- Частота вращения фрезы — 50..310 об/мин

- Электродвигатель привода шпинделя — 7,5 кВт; 1460 об/мин

- Вес станка — 7,2 т

Зубофрезерные станки серии К

Универсальный зубофрезерный станок 5К32А является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки.

Зубофрезерные станки серии К:

- 5К324, 5К324П, 5К324А — диаметр нарезаемого колеса — 500 мм, нарезаемый модуль — 8 мм

- 5К32, 5К32П, 5К32А — диаметр нарезаемого колеса — 800 мм, нарезаемый модуль — 10 мм

- 5К328, 5К328П, 5К328А — диаметр нарезаемого колеса — 1250 мм, нарезаемый модуль — 12 мм

Эти станки по своим техническим характеристикам и по механизмам, обеспечивающим прогрессивные методы зубофрезерования, отвечают мировым стандартам. Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

В станках 5К324, 5К32, снабженных шестеренными коробками с электромагнитными муфтами, для изменения частоты вращения фрезы и величины подачи используют ползунковые переключатели на пульте управления, которые осуществляют включение электромагнитных муфт. Это дает возможность осуществить автоматический двухпроходный цикл зубофрезерования с автоматическим переключением скоростей и подач перед вторым рабочим ходом, что сокращает вспомогательное время.

Для условий серийного производства станки 5К324 и 5К32 изготовляют с коробками скоростей и подач, настраиваемых с помощью сменных колес. В станке мод. 5К328 для изменения скоростей и подач служат скользящие блоки зубчатых колес.

Зубофрезерные станки универсального типа 5К324А и 5К32А упрощены; в них вместо, непрерывного осевого перемещения фрезы предусмотрено автоматическое периодическое перемещение в конце каждого цикла нарезания. Станки предназначены для работы в условиях серийного и массового производства.

Зубофрезерные станки повышенной точности 5К324П и 5К32П предназначаются для нарезания колес высокой степени точности. Высокая точность зубонарезания достигается при увеличении в 2 раза передаточного отношения делительной червячной пары стола и более точного изготовления деталей и узлов станка, точность которых влияет на точность нарезаемых колес. Эти станки используют для чистовых операций.

5К32А Габариты рабочего пространства зубофрезерного станка

Габариты рабочего пространства станка 5к32а

5К32А Посадочные и присоединительные базы станка полуавтомата

Посадочные и присоединительные базы полуавтомата 5к32а

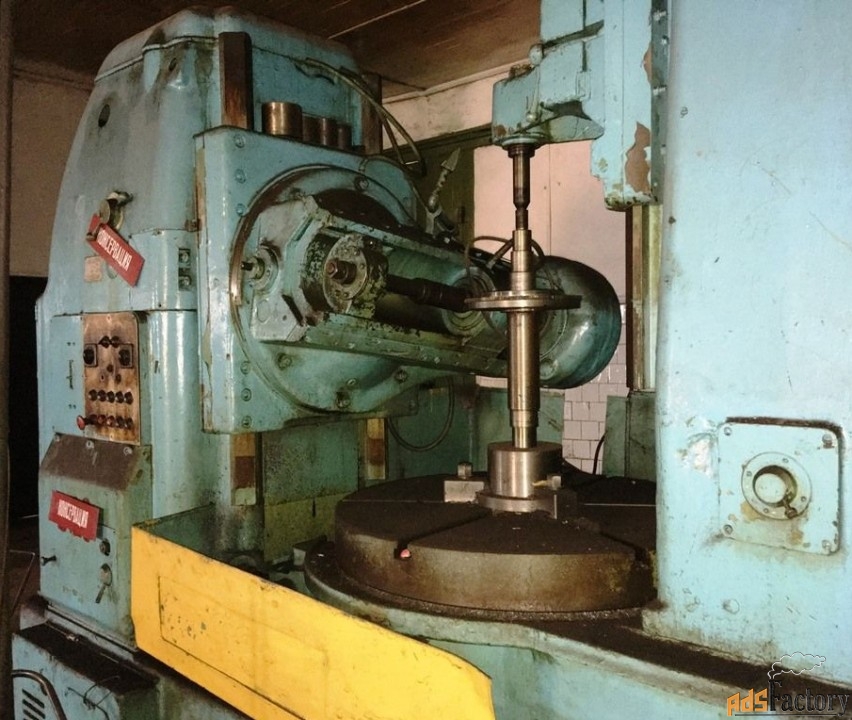

5К32А Общий вид и общее устройство станка полуавтомата

Фото зубофрезерного станка 5к32а

5К32А Расположение составных частей полуавтомата

Расположение составных частей зубофрезерного станка 5к32а

5К32А Расположение составных частей полуавтомата. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Станок служит для фрезерования зубьев цилиндрических прямозубых и косозубых, а также червячных колес методом обкатки зубьев червячной фрезы и обрабатываемой заготовки. Станок также может быть использован для фрезерования шлицев.

Общий вид и компоновка станка показаны на рис. 66.

Основные узлы станка: станина 2, суппортная стойка 9, каретка 10, суппорт 11, контрподдержка 14, панель управления 4, коробка распределения движений 3, коробка подач 19, гидропривод 1 и электрошкаф.

Конструкция и характеристика работы основных узлов полуавтомата 5К32А

Станина 2 (рис. 66) является основанием станка. На ней неподвижно закреплена суппортная стойка 9 и имеются горизонтальные призматические направляющие, служащие для перемещения стола 18 в радиальном направлении.

Стол 18 состоит из корпуса и вращающейся части. Корпус стола перемещается по направляющим станины 2 и служит для подачи обрабатываемых заготовок в радиальном направлении. Вращающаяся часть 16 предназначена для установки обрабатываемых заготовок и сообщения им вращательного движения. Кулачок 22, воздействуя на переключатель 23, отключает ход стола влево, если не сработал переключатель 24. Аналогично, кулачок 29 воздействует на переключатель 27, отключая ход стола вправо, если не сработал переключатель 26.

Вращающаяся часть 16 предназначена для установки обрабатываемых заготовок и сообщения им вращательного движения. Кулачок 22, воздействуя на переключатель 23, отключает ход стола влево, если не сработал переключатель 24. Аналогично, кулачок 29 воздействует на переключатель 27, отключая ход стола вправо, если не сработал переключатель 26.

Контрподдержка 14 состоит из корпуса, салазок и откидного кронштейна. Корпус жестко соединен с корпусом стола 18. Салазки 13 с помощью гидроцилиндра поднимают и опускают откидной кронштейн 12, который центром (или люнетной втулкой) поддерживает верхний конец оправки и установленные на ней заготовки

Суппорт 11 предназначен для установки фрезы и поворота ее оси под нужным углом φ к обрабатываемой заготовке.

Каретка 10 служит для перемещения суппорта 11 в вертикальном направлении.

Суппортная стойка 9 имеет направляющие для перемещения каретки 10. На стойке расположены панель управления 4, коробка 3 распределения движений, коробка подач 19 и электрошкаф 15.

Гидропривод 1 состоит из лопастного насоса, напорного золотника, реле давления, манометра, двух цилиндров и гидромотора.

Один из цилиндров, управляемый краном 17, служит для подъема и опускания салазок 13 и откидного кронштейна 12. Второй цилиндр, расположенный в стойке 9, предназначен для догрузки фрезерного суппорта с целью устранения зазоров в винтовой паре, осуществляющей вертикальную подачу каретки 10. Это необходимо для повышения точности перемещения каретки, что особенно важно при «попутном» фрезеровании.

Работа станка в автоматическом цикле. На станке может осуществляться либо «попутный», либо «встречный» метод зубофрезерования.

«Попутный» метод зубофрезерования. При включении электродвигателя М2 и муфты Мф1 (рис. 67, а) совершается ускоренный подвод стола и заготовки к фрезе. По окончании подвода стола кулачок 24 (рис. 66) нажимает на переключатель 25, отключается электродвигатель М2 (рис. 67, а) и одновременно включается электродвигатель M1 и муфта Мф4. Совершается радиальная подача стола (врезание фрезы в заготовку). После врезания винт XXVII, дойдя до упора а на станине, останавливает стол, и находящийся в коробке подач переключатель отключает муфты Мф1 и Мф4. Радиальная подача прекращается. Одновременно включаются электромагнитные муфты Мф2, Мф4 и совершается вертикальная подача суппорта вверх для обработки зубьев колеса с «попутной» подачей.

Совершается радиальная подача стола (врезание фрезы в заготовку). После врезания винт XXVII, дойдя до упора а на станине, останавливает стол, и находящийся в коробке подач переключатель отключает муфты Мф1 и Мф4. Радиальная подача прекращается. Одновременно включаются электромагнитные муфты Мф2, Мф4 и совершается вертикальная подача суппорта вверх для обработки зубьев колеса с «попутной» подачей.

После окончания обработки зубьев кулачок 5 (рис. 66) нажимает на переключатель 6, который отключает электродвигатель М1 (рис. 67, а) и муфты Мф2, Мф4, прекращается вертикальная подача суппорта. Включаются электромагнитная муфта Мф1 и электродвигатель М2; совершается ускоренный отвод стола вправо до положения, при котором кулачок 28 (рис. 66) нажмет на переключатель 26. Переключатель 26 отключает муфту Мф1 (рис. 67, а) и электродвигатель М2. Ускоренный отвод стола прекращается. Одновременно включаются муфта Мф2 и двигатель М2. Совершается ускоренное перемещение суппорта вниз, при котором кулачок 8 (рис. 66) нажмет на переключатель 7. Переключатель отключит электродвигатель М2 (рис. 67, а) и муфту Мф2. В одном случае на этом цикл обработки заканчивается.

66) нажмет на переключатель 7. Переключатель отключит электродвигатель М2 (рис. 67, а) и муфту Мф2. В одном случае на этом цикл обработки заканчивается.

В другом случае при нижнем положении суппорта (рис. 66) под действием кулачка 8 переключатель 7 включает реле времени и электродвигатель МЗ (рис. 67, а). Совершается перемещение фрезы со скоростью 12 мм/мин. Величину перемещения устанавливают с помощью реле времени, регулируя его в пределах от 0,4 до 180 с. По окончании перемещения фрезы реле отключает электродвигатель МЗ. Цикл движений заканчивается.

«Встречный» метод зубофрезерования. При этом методе переключение движений в станке аналогично методу «попутного» фрезерования, только вертикальная подача суппорта совершается сверху вниз, а ускоренное перемещение — снизу вверх. Соответственно изменяется назначение кулачков и переключателей.

Радиальное врезание. При этом методе работы ускоренный подвод стола, радиальная подача и ее отключение под действием винта XXVII (рис. 67, а) осуществляются так же, как и при «попутном» фрезеровании, с той лишь разницей, что после отключения радиальной подачи вертикальная подача не выключается, а фреза продолжает фрезеровать зубья по всей окружности червячного колеса.

67, а) осуществляются так же, как и при «попутном» фрезеровании, с той лишь разницей, что после отключения радиальной подачи вертикальная подача не выключается, а фреза продолжает фрезеровать зубья по всей окружности червячного колеса.

После окончания фрезерования отключают электродвигатель M1 и все движения в станке.

Вертикальная подача. При цикле фрезерования только с одной вертикальной подачей включают электродвигатель M1 и муфту Мф2. Одновременно при «попутном» фрезеровании включается муфта Мф4 и суппорт подается вверх. При «встречном» фрезеровании вместо муфты Мф4 включается муфта МфЗ и суппорт подается вниз.

По окончании фрезерования кулачок 5 (рис. 66), нажимая на переключатель 6 (или кулачок 8 на переключатель 7), отключает электродвигатель M1 (рис. 67, а) и муфты Мф2, Мф4 (или МфЗ). Подача суппорта отключается.

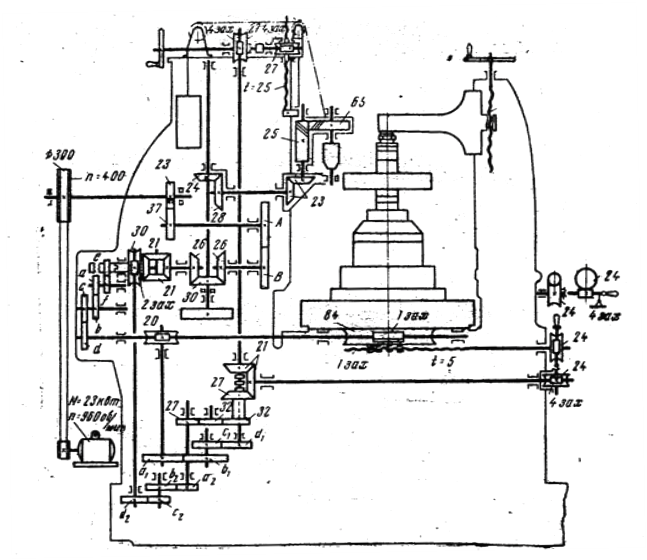

5К32А Схема кинематическая зубофрезерного станка

Кинематическая схема зубофрезерного станка 5к32а

5К32А Схема кинематическая зубофрезерного станка. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Движения в станке. Главное движение — вращение фрезы 2 (рис. 67, а). Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Читайте также: Зубофрезерные станки для цилиндрических колес

Настройка зубофрезерного станка полуавтомата 5К32А

youtube.com/embed/AMmLl-B_Mkg» title=»Универсальный зубофрезерный станок 5К32А 1970 года выпуска» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Технические характеристики зубофрезерного станка 5К32А

Технические характеристики зубофрезерного станка 5К32А

Технические характеристики зубофрезерного станка 5К32А. Смотреть в увеличенном масштабе

| Наименование параметра | 5К32А | 5К324А |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 10 | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 800 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 400 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | 300 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 120. ..250 ..250 | 120…250 |

| Наибольший диаметр червячных нарезаемых колес, мм | 800 | 500 |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | 300 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | 200 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | 150 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 |

| Наименьшее число нарезаемых зубьев | 12 | 12 |

| Стол | ||

| Диаметр стола, мм | 630 | 500 |

| Расстояние между осями стола и фрезы, мм | 80…500 | 60…350 |

| Расстояние от плоскости стола и оси фрезы, мм | 210. ..590 ..590 | 210…570 |

| Ускоренное перемещение стола, мм/мин | 170 | 170 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 |

| Суппорт | ||

| Наибольшее перемещение суппорта, мм | 380 | 360 |

| Ускоренное перемещение каретки суппорта, мм/мин | 550 | 550 |

| Наибольший диаметр режущего инструмента, мм | 200 | 180 |

| Наименьшая длина режущего инструмента, мм | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32; 40 | 32; 40 |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | 130 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 319 | 319 |

| Скорость перемещения шпинделя вдоль оси, мм/мин | 12 | 12 |

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60 | ±60 |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 1` | 1` |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы, мм | 80 | 80 |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 50. .310 .310 | 50..310 |

| Число ступеней оборотов фрезы | 9 | 9 |

| Пределы продольных подач, мм/об | 0,8…5,0 | 0,8…5,0 |

| Пределы радиальных подач, мм/об | 0,27..1,67 | 0,27..1,67 |

| Пределы тангенциальных подач, мм/об | 0,17…3,7 | 0,17…3,7 |

| Число ступеней подач | 7 | 7 |

| Наибольшее усилие, допускаемое механизмом продольной подачи, кгс | 2000 | 2000 | Наибольшее усилие, допускаемое механизмом поперечной подачи, кгс | 4000 | 4000 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке, кВт | ||

| Электродвигатель главного привода, кВт/ об/мин | 7,5/ 1460 | 7,5/ 1460 |

| Электродвигатель осевого движения фрезы, кВт/ об/мин | 0,4/ 1400 | 0,4/ 1400 |

| Электродвигатель ускоренных перемещений, кВт/ об/мин | 3/ 1430 | 3/ 1430 |

| Электродвигатель привода гидронасоса, кВт/ об/мин | 1,1/ 930 | 1,1/ 930 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,15/ 2840 | 0,15/ 2840 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2650 х 1510 х 2000 | 2500 х 1400 х 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 7400 | 6400 |

- Универсальные зубофрезерные станки 5К324П, 5К32П, 5К324А, 5К32А.

Инструкция по эксплуатации, 1974

Инструкция по эксплуатации, 1974 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку.

Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

5К32 Станок зубофрезерный вертикальный полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе вертикального зубофрезерного станка полуавтомата 5К32

Производитель вертикального зубофрезерного полуавтомата 5К32 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12 — станок зубодолбежный вертикальный полуавтомат Ø 208

- 5А140П — станок зубодолбежный вертикальный полуавтомат Ø 500

- 5Б150 — станок зубодолбежный вертикальный полуавтомат Ø 800

- 5В833 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40.

.320

.320 - 5Д32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5Д833 — станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Е32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32А, 5К324А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К324 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5К328А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 5М32 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5М324А — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А11 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 53А50 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А80 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 514 — станок зубодолбежный вертикальный полуавтомат Ø 500

- 532 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 750

- 5310 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 200

- 5327 — станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1000

5К32 Станок зубофрезерный вертикальный полуавтомат.

Назначение и область применения

Назначение и область применения

Станок зубофрезерный 5К32 заменил в производстве устаревшую модель 5М32 и 5Е32 и был заменен в производстве более совершенной моделью — 53А80.

Станок зубофрезерный вертикальный 5К32 предназначен для фрезерования цилиндрических прямозубых и косозубых зубчатых колес, а также червячных колес методом радиальной подачи в условиях единичного, мелкого и среднесерийного производства.

Принцип работы и особенности конструкции станка

5К32

Нарезание зубчатых колес производится по способу обкатки фрезы и обрабатываемой заготовки методами «попутного» и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Конструкция станка 5К32 предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

При обработке прямозубых колес в станке должны осуществляться следующие движения:

- главное движение

- вертикальная подача суппорта

- вращение стола и установочные перемещения суппорта

При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются:

- главное движение

- радиальная подача и установочные перемещения стола

Станок 5К32 работает по полуавтоматическому циклу.

Станок 5К32 выполнен в соответствии с нормами точности по ГОСТ 659—67.

Конструкция зубофрезерного полуавтомата 5К32

Виды нарезаемых колес на зубофрезерном станке 5К32. Рис. 32.

На станках 5К32 можно нарезать:

- цилиндрические прямозубые колеса (рис.

32, а)

32, а) - косозубые (рис. 32, б)

- червячные колеса методами радиальной (рис. 32, в) и осевой подач

При методе радиальной подачи заготовка может подаваться на фрезу или наоборот. По методу обкатки можно также фрезеровать шлицевые валы, многогранники, нарезать зубья на цепных звездочках, храповых колесах и т. д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

Нарезание цилиндрических прямо- и косозубых колес, а также червячных колес методом радиальной подачи — это основные виды работ, к которым станок наиболее приспособлен.

Методы работы на зубофрезерном станке 5К32. Рис. 33.

Нарезание колес может осуществляться как встречным методом, при котором вертикальная подача фрезы происходит сверху вниз (рис. 33, а), так и попутным методом, при котором вертикальная подача фрезы происходит снизу вверх (рис. 33, б). При попутном зубофрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом при одновременном уменьшении шероховатости поверхности зуба.

На этом станке можно нарезать цилиндрические колеса диаметром до 800 мм (при модуле до 10 мм и вертикальном перемещении фрезы — — 360 мм). Наибольший диаметр червячной фрезы, устанавливаемой во фрезерном суппорте, 180 мм при длине 175 мм. Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

В конструкции станка предусмотрены механизмы, обеспечивающие прогрессивные методы зубофрезерования: радиальное врезание инструмента в заготовку, диагональную подачу, встречное и попутное фрезерование, возможность применения фрез большого диаметра, длины и т. п. Повышенные частота вращения фрезы и подача, значительное увеличение мощности главного привода в сочетании с высокой жесткостью станка допускают работу на повышенных режимах резания и позволяют применять острозаточенные и твердосплавные червячные фрезы.

Вертикальное расположение оси нарезаемого колеса при неподвижной суппортной стойке и подвижном столе обеспечивает необходимую жесткость и устойчивость в работе. Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

Основные характеристики зубофрезерного станка полуавтомата 5к32

Производитель: Егорьевский станкостроительный завод.

- Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм — 800 мм

- Наибольший модуль нарезаемого колеса — 10 мм

- Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°) — 350 мм

- Частота вращения фрезы — 50.

.310 об/мин

.310 об/мин - Электродвигатель привода шпинделя — 7,5 кВт; 1460 об/мин

- Вес станка — 7,2 т

Зубофрезерные станки серии К

Универсальный зубофрезерный станок 5К32 является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки.

Зубофрезерные станки серии К:

- 5К324ПА — диаметр нарезаемого колеса — 500 мм, нарезаемый модуль — 8 мм

- 5К32, 5К32П, 5К32А — диаметр нарезаемого колеса — 800 мм, нарезаемый модуль — 10 мм

- 5К328, 5К328П, 5К328А — диаметр нарезаемого колеса — 1250 мм, нарезаемый модуль — 12 мм

Эти станки по своим техническим характеристикам и по механизмам, обеспечивающим прогрессивные методы зубофрезерования, отвечают мировым стандартам. Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

В станках 5К324, 5К32, снабженных шестеренными коробками с электромагнитными муфтами, для изменения частоты вращения фрезы и величины подачи используют ползунковые переключатели на пульте управления, которые осуществляют включение электромагнитных муфт. Это дает возможность осуществить автоматический двухпроходный цикл зубофрезерования с автоматическим переключением скоростей и подач перед вторым рабочим ходом, что сокращает вспомогательное время.

Для условий серийного производства станки 5К324 и 5К32 изготовляют с коробками скоростей и подач, настраиваемых с помощью сменных колес. В станке мод. 5К328 для изменения скоростей и подач служат скользящие блоки зубчатых колес.

Зубофрезерные станки универсального типа 5К324А и 5К32А упрощены; в них вместо, непрерывного осевого перемещения фрезы предусмотрено автоматическое периодическое перемещение в конце каждого цикла нарезания. Станки предназначены для работы в условиях серийного и массового производства.

Станки предназначены для работы в условиях серийного и массового производства.

Зубофрезерные станки повышенной точности 5К324П и 5К32П предназначаются для нарезания колес высокой степени точности. Высокая точность зубонарезания достигается при увеличении в 2 раза передаточного отношения делительной червячной пары стола и более точного изготовления деталей и узлов станка, точность которых влияет на точность нарезаемых колес. Эти станки используют для чистовых операций.

Габариты рабочего пространства зубофрезерного полуавтомата 5К32

Габариты рабочего пространства станка 5к32

Посадочные и присоединительные базы полуавтомата 5К32

Посадочные и присоединительные базы полуавтомата 5к32

Общий вид и общее устройство станка 5К32

Фото зубофрезерного станка 5к32

Фото зубофрезерного станка 5к32. Смотреть в увеличенном масштабе

Фото зубофрезерного станка 5к32

Фото зубофрезерного станка 5к32

Фото зубофрезерного станка 5к32. Вид сзади

Вид сзади

Фото зубофрезерного станка 5к32. Смотреть в увеличенном масштабе

Фото зубофрезерного станка 5к32. Рабочая зона

Фото зубофрезерного станка 5к32. Смотреть в увеличенном масштабе

Расположение органов управления станком полуавтоматом 5К32

Расположение органов управления станком 5к32

Расположение органов управления станком 5К32. Смотреть в увеличенном масштабе

Перечень органов управления станком полуавтоматом 5К32

- Переключатель метода фрезерования («Попутного» или «Встречного»)

- Выключатель освещения

- Выключатель охлаждения

- Переключатель циклов

- Лампочка- вертикальная подача включена

- Переключатель вращения фрезы

- Лампочка — радиальная подача выключена

- Лампочка — станок «Включен»

- Кнопка «Пуск» гидронасоса

- Кнопка «Стоп» гидронасоса

- Кнопка «Пуск» главного привода

- Кнопка «Стоп» главного привода

- Кнопка «Пуск» цикла

- Кнопка «стоп» цикла

- Кнопка ускоренного подвода стола

- Кнопка ускоренного отвода стола

- Кнопка включения ускоренного хода суппорта «Вверх»

- Кнопка включения ускоренного хода суппорта «Вниз»

- Лампочка- передвижка фрезы включена

- Кнопка «Пуск» передвижки фрезы

- Кнопка «Стоп» передвижки фрезы

- Рукоятка включения и выключения вертикальной подачи

- Манометр

- Винт зажима стола

- Аварийный упор

- Упор выключения ускоренного отвода стола

- Квадрат для натягивания ременной передачи главного привода

- Винт зажима дифференциала при обработке прямозубых и червячных колес

- Аварийный упор

- Упор выключения ускоренного подвода стола

- Квадрат для ручного перемещения упора

- Рукоятка фиксирования положения упора стола

- Квадрат для ручного перемещения стола

- Кран управления

- Линейный выключатель

- Рукоятка крепления кронштейна контрподдержка

- Упор автоматического управления работой станка по циклу 37А — Винт зажима каретки суппорта

- Упор автоматического управления работой ставка по циклу

- Линейка с нониусом для поворота суппорта на угол

- Квадрат для ручного поворота суппорта на угол

- Квадрат для ручного перемещения суппорта

- Квадрат для ручного поворота шнека транспортера стружки

- Квадрат подъема и опускания шнека

- Винт зажима стола

- Сменные шестерни для нарезания простых чисел зубьев

- Аварийный упор

- Квадрат шомпола крепленая оправки фрезы

- Аварийный упор

- Кран охлаждения

- Аварийный упор

Примечание. Для избежания аварии при обработке спиральных колес необходимо аварийные упоры 46, 48, ограничивающие вертикальные перемещения каретки фрезерного суппорта, устанавливать по фактически возможному ходу суппорта. Винт зажима дифференциала 28 должен бить освобожден.

Для избежания аварии при обработке спиральных колес необходимо аварийные упоры 46, 48, ограничивающие вертикальные перемещения каретки фрезерного суппорта, устанавливать по фактически возможному ходу суппорта. Винт зажима дифференциала 28 должен бить освобожден.

Перечень составных частей зубофрезерного станка 5К32

- Гр.11 — Станина

- Гр.16 — Транспортер

- Гр.22 — Коробка привода

- Гр.32 — Суппортная стойка

- Гр.З6 — Каретка суппорта

- Гр.42 — Коробка распределения

- Гр.44 — Коробка подач

- Гр.52 — Суппорт

- Гр.61 — Стол

- Гр.71 — Контрподдержка

- Гр.75 — Гидропривод

- Гр.76 — Кран управления

- Гр.81 — Охлаждение

- Гр.84 — Электрошкаф

- Гр.85 — Электропривод

- Гр.92 — Принадлежности

Расположение составных частей и органов управления зубофрезерного станка 5К32

Расположение составных частей и органов управления станка 5к32

Рассмотрим основные узлы и органы управления вертикального зубофрезерного полуавтомата 5К32 (рис. 34). На горизонтальных направляющих станины 1 устанавливают салазки 23 стола 22. По этим направляющим салазки со столом перемещаются в радиальном направлении. К станине станка прикреплена передняя стойка 2. На вертикальных направляющих установлен суппорт 10 с фрезерной, головкой 11, которые перемещаются в вертикальной плоскости с помощью ходового винта, расположенного вертикально и включаемого рукояткой 3. Ручное перемещение суппорта осуществляют от рукоятки, надеваемой на квадрат 4. Наличие поворотного круга у суппорта дает возможность поворачивать оправку фрезы вместе с фрезерной головкой в вертикальной плоскости на заданный угол и закреплять ее в этом положении. Стол находится на кольцевых направляющих и центрируется коническим выступом. К столу прикреплено червячное колесо, приводимое во вращение червяком. От степени точности изготовления этой червячной пары зависит в основном степень точности нарезаемых на станке зубчатых колес. Сочетание высокооловянистой бронзы делительного (червячного) колеса со шлифовальным стальным азотированным червяком дает хорошие результаты по сохранению точности делительной пары.

34). На горизонтальных направляющих станины 1 устанавливают салазки 23 стола 22. По этим направляющим салазки со столом перемещаются в радиальном направлении. К станине станка прикреплена передняя стойка 2. На вертикальных направляющих установлен суппорт 10 с фрезерной, головкой 11, которые перемещаются в вертикальной плоскости с помощью ходового винта, расположенного вертикально и включаемого рукояткой 3. Ручное перемещение суппорта осуществляют от рукоятки, надеваемой на квадрат 4. Наличие поворотного круга у суппорта дает возможность поворачивать оправку фрезы вместе с фрезерной головкой в вертикальной плоскости на заданный угол и закреплять ее в этом положении. Стол находится на кольцевых направляющих и центрируется коническим выступом. К столу прикреплено червячное колесо, приводимое во вращение червяком. От степени точности изготовления этой червячной пары зависит в основном степень точности нарезаемых на станке зубчатых колес. Сочетание высокооловянистой бронзы делительного (червячного) колеса со шлифовальным стальным азотированным червяком дает хорошие результаты по сохранению точности делительной пары.

Для регулирования зазора в делительной паре червяк изготовляют с переменной толщиной витка (двухшаговый). Это означает, что шаг по левому профилю червяка равен 19,132 мм, а шаг по правому профилю равен 18,566 мм.

В радиальном направлении стол перемещают ходовым винтом, гайка которого прикреплена к салазкам станка. Для ручного перемещения стола на квадрат 15 надевают рукоятку, а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта. Рукоятка а на квадрат 16 — рукоятку для ручного перемещения упора включения радиальной подачи. По вертикальным направляющим задней стойки 13 перемещается кронштейн 12, поддерживающий верхний конец оправки, что предохраняет ее от деформации, вызываемой силами резания. Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта.

Кронштейн перемещается гидравлически включением рукоятки 14. Рукоятками 6 и 7 управляют осевой подачей фрезы, а упоры 8 и 9 служат для выключения перемещения суппорта.

Рукоятка 17 служит для фиксирования установки упоров. Упоры служат для аварийного быстрого подвода стола 18, выключения быстрого подвода стола 19, останова стола быстрого отвода 20 и аварийного 21. При срабатывании аварийного упора обеспечивается вся электросхема станка и возможны только ручные перемещения. На пульте управления 5 расположены кнопки включения и выключения гидронасоса, пуск и. останов главного электродвигателя, быстрого подвода — отвода стола, суппорта, а также переключатели метода фрезерования (попутное или встречное), освещения, цикла.

Настройка станка для нарезания цилиндрических прямозубых колес. При нарезании цилиндрических прямозубых колес фрезе сообщают вращательное движение в направлении стрелки А (см. рис. 32). Если фреза левозаходная, то обрабатываемое колесо должно вращаться в направлении, указанном стрелкой В; если же фреза правозаходная, то в направлении, противоположном стрелке.

Схема кинематическая зубофрезерного станка 5К32

Кинематическая схема зубофрезерного станка 5к32

1. Схема кинематическая зубофрезерного станка 5К32. Смотреть в увеличенном масштабе

2. Схема кинематическая зубофрезерного станка 5К32. Смотреть в увеличенном масштабе

Движения в станке. Главное движение — вращение фрезы. Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Для нарезания прямозубых цилиндрических колес в станке предусмотрены следующие кинематические цепи:

- Главного вращательного движения фрезы

- Делительная, согласующая вращательные движения червячной фрезы и нарезаемого колеса

- Вертикальной подачи червячной фрезы

Схема смазки зубофрезерного станка 5К32

Схема смазки зубофрезерного станка 5к32

Схема смазки зубофрезерного станка 5К32. Смотреть в увеличенном масштабе

Перечень оборудования системы смазки зубофрезерного станка 5К32

- Резервуар системы смазки и гидросистемы

- Резервуар для охлаждающей жидкости

- Фильтр пластинчатый Г41-II

- Обратный клапан Г51-22

- Подвод масла из гидросистемы к системе смазки

- Подвод масла к ванне 15 стойки и к суппорту

- Шестерни, электромагнитные муфты и подшипники в коробке распределения движений

- Распределитель смазки коробки распределения движений

- Подшипник и конические шестерни дифференциала, конические шестерни с подшипниками коробки привода, расположенные в станине

- Ванна смазки гитарного механизма стойки

- Червячная пара

- Подвод смазки к распределителю коробки распределения движений

- Подвод смазки к ванне гитарного механизма

- Подшипники вертикального вала

- Ванна стойки

- Подшипники в каретке суппорта

- Подвод смазки к маслоприемнику каретки суппорта

- Подшипники каретки суппорта

- Подвод смазки к распределителю в суппорте для смазки механизма суппорта

- Направляющие стойки

- Суппорт

- Червяк тангенциальной подачи

- Глазок контроля смазки суппорта

- Съемный подшипник

- Слив из суппорта

- Направляющие станины

- Направляющие контрподдержки

- Ось кронштейна

- Втулка кронштейна

- Трубка контроля смазки кольцевых направляющих стола

- Пробки заливки масла в стол

- Подвод смазки в коробку подач

- Шестерни и подшипники коробки диагональных подач

- Подвод смазки к глазку контроля наличия смазки суппортной стойки

- Стол

- Регулятор смазки кольцевых направлявших стола

- Подвод смазки к кольцевым направляющим стола

- Окно контроля смазки стола

- Механизмы стола и направляющие станины

- Подшипники, пальцы и шестерни гитарного механизма

- Ванна смазки коробки подач

- Подшипники, электромагнитные муфты и шестерни коробки подач

- Подвод смазки в ванну коробки привода

- Ванна смазки коробки привода

- Подшипники и шестерни коробки привода

- Слив излишков масла из стола в стойку

Электрооборудование зубофрезерного станка — полуавтомата 5К32

На станке установлено четыре трехфазных короткозамкнутых электродвигателя:

- Электродвигатель рабочего хода А02-5/4; 7,5 кВт; 1460 об/мин (1Д)

- Электродвигатель насоса охлаждения ПА-45; 0,15 кВт; 2840 об/мин (2Д)

- Электродвигатель привода гидронасоса, AОЛ2-22/6; 1,1 квт; 930 ов/иин (ЗД)

- Электродвигатель ускоренного хода АО2-З2/4; 3,0 пт; 1430 об/мин (4Д)

Читайте также: Зубофрезерные станки для цилиндрических колес

Настройка зубофрезерного станка — полуавтомата 5К32.

Видео

Видео

Технические характеристики зубофрезерного станка 5К32

| Наименование параметра | 5К32 | 5К324 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 10 | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 800 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 400 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | 300 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 120. ..250 ..250 | 120…250 |

| Наибольший диаметр нарезаемых червячных колес, мм | 800 | 500 |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | 300 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | 200 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | 150 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 |

| Наименьшее число нарезаемых зубьев | 12 | 12 |

| Стол | ||

| Диаметр стола, мм | 630 | 500 |

| Расстояние между осями стола и фрезы, мм | 80…500 | 60…350 |

| Расстояние от плоскости стола и оси фрезы, мм | 210. ..570 ..570 | 210…570 |

| Ускоренное перемещение стола, мм/мин | 170 | 170 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 |

| Суппорт | ||

| Наибольшее перемещение суппорта, мм | 360 | 360 |

| Ускоренное перемещение каретки суппорта, мм/мин | 550 | 550 |

| Наибольший диаметр режущего инструмента, мм | 200 | 200 |

| Наименьшая длина режущего инструмента, мм | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32; 40 | 32; 40 |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | 130 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 319 | 319 |

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60 | ±60 |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 1` | 1` |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы, мм | 80 | 80 |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 5. ..310 ..310 | 5…310 |

| Число ступеней оборотов фрезы | 9 | 9 |

| Пределы продольных подач, мм/об | 0,8…5,0 | 0,8…5,0 |

| Пределы радиальных подач, мм/об | 0,3…1,7 | 0,3…1,7 |

| Пределы тангенциальных подач, мм/об | 0,17…3,7 | 0,17…3,7 |

| Число ступеней подач | 7 | 7 |

| Привод и электрооборудование станка | ||

| Электродвигатель главного привода, кВт/ об/мин | 7,5/ 1460 | 7,5/ 1460 |

| Электродвигатель ускоренного хода, кВт/ об/мин | 3/ 1430 | 3/ 1430 |

| Электродвигатель привода гидронасоса, кВт/ об/мин | 1,1/ 930 | 1,1/ 930 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,15/ 2840 | 0,15/ 2840 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2550 1510 2000 | 2500 1440 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 7200 | 6400 |

- Универсальные зубофрезерные станки повышенной точности 5К324, 5К32.

Руководство,

Руководство, - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков.

НИИМАШ, 1968.

НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

ЛК 300 — 500 | Зубофрезерные станки | Либхерр

Полностью оборудованная. Для каждой работы.

Зубофрезерные станки Liebherr

оптимально адаптированы к требованиям универсального использования. Наши высокопроизводительные зубофрезерные станки отличаются высокой производительностью и высочайшим качеством обработки.

Метрика

Императорский

Модуль

3,50–12,00 мм

Диаметр заготовки

300–500 мм

Найти торгового партнера

Найти сервисного партнера

- Добавить в список

- Сравнивать

Максимальная гибкость

— Большая рабочая зона

— Контрколонна с ЧПУ для длинных валов

— Расширенные возможности применения режущей головки

— FlexChamfer: самое гибкое решение для снятия фаски на рынке

Максимальная производительность

— Быстрые перемещения осей благодаря оптимизированной конструкции привода

— Мощная варочная головка для использования с новейшими инструментами и технологиями

— Кратчайшее время переналадки благодаря быстросменным зажимным приспособлениям Liebherr

Улучшенная эргономика

— Откидные ступеньки для легкого доступа

— Оптимальный доступ для технического обслуживания

— Эргономичное управление машиной благодаря LHStation и LHMobile

Зубофрезерные станки Liebherr

оптимально адаптированы к требованиям универсального использования. Наши высокопроизводительные зубофрезерные станки отличаются высокой производительностью и высочайшим качеством обработки.

Наши высокопроизводительные зубофрезерные станки отличаются высокой производительностью и высочайшим качеством обработки.

- Зубофрезерная головка для более крупных и длинных инструментов обеспечивает большую производительность и гибкость

- Снятие фаски с деталей диаметром до 500 мм в процессе обработки и модуля 7 мм с помощью ChamferCut и/или новой технологии FlexChamfer

- Максимальная гибкость благодаря большей рабочей зоне

- Счетная колонка с технологией ЧПУ для максимальной простоты установки

- Концепция внутренней автоматизации кольцевого загрузчика для заготовок весом до 100 кг

- Принцип работы с LHStation, LHMobile и LHGearTec

- Улучшенное удаление стружки благодаря оптимизированной и переработанной станине станка

Мощный и бескомпромиссный

Мощная фреза HH 240 позволяет обрабатывать детали с модулем до 12 мм. При различных передаточных числах возможны до 3000 об/мин. Благодаря большому диапазону перемещения опорного подшипника можно использовать очень длинные или, при необходимости, относительно короткие инструменты. В стандартную комплектацию теперь можно устанавливать даже варочные панели с максимальным диаметром 240 мм.

В стандартную комплектацию теперь можно устанавливать даже варочные панели с максимальным диаметром 240 мм.

Фрезерная головка с редуктором с переключением диапазонов исключительно хорошо подходит для особо высоких требований к крутящему моменту. Используя различные передаточные числа, можно найти оптимальную конфигурацию для ваших требований.

Мощность привода (кВт): 27

Макс. модуль (мм): 12 / 12 / 9 / 3,5

Скорость (об/мин): 600 / 900 / 1500 / 3000

Передаточные числа: 12 / 8 / 5 / 2,5

Опционально варочная головка может быть оснащена зацепляющее/установочное устройство или поворотный щуп для проверки зубчатых колес.

Станочный стол

Для изготовления зубчатых колес требуется привод заготовки с абсолютно нулевым люфтом. Привод стола с предварительно нагруженными цилиндрическими шестернями без люфта и высоким крутящим моментом доступен для широкого спектра применений. Для высокопроизводительной резки (HPC) доступен высокодинамичный прямой привод, отвечающий всем требованиям скорости и точности.

T 100 / T 170

Скорость (об/мин): 100 / 170

Макс. нагрузка на стол (кН): 18

T 400 D

Скорость (об/мин): 400

Макс. нагрузка на стол (кН): 16,5

Мощность привода (кВт): 21,8

Сухая обработка в совершенстве

Особое внимание уделялось совершенной сухой обработке при разработке нового поколения станков. Благодаря оптимизированной конструкции станины стружка удаляется еще лучше. Кроме того, основные компоненты, такие как стол станка, станина станка, колонна станка и плоские направляющие, покрыты кожухами из нержавеющей стали, поэтому горячая стружка не влияет на температурные характеристики. Это гарантирует постоянство температурных характеристик и оказывает значительное влияние на качество зубчатых передач и стабильность процесса.

Счетная колонна с ЧПУ и автоматизация кольцевого загрузчика

Счетная колонна с ЧПУ сокращает время настройки и обеспечивает быструю и простую настройку через ЧМИ. Ход контрколонны 750 мм для очень длинных валов и высокой силы зажима до 13 кН. Стандартно машина оснащена системой контроля столкновений для движения вниз.

Стандартно машина оснащена системой контроля столкновений для движения вниз.

Внутренняя автоматизация заготовок с кольцевым загрузчиком

Кольцевой загрузчик может автоматически загружать заготовки макс. вес заготовки 100 кг.

Доступны захваты поворотного типа или параллельные захваты. Обе системы можно комбинировать с системой быстрой замены.

Максимальное удобство для оператора

Новая оптимизированная панель управления, LHStation и LHMobile

С помощью панели управления Liebherr разумно разделяет программирование и управление машиной между двумя частями системы: большим стационарным блоком управления LHStation для ввода данных и мониторинга процесса и стандартизированный мобильный портативный терминал LHMobile с контекстно-зависимым руководством пользователя во время настройки. Оба устройства имеют мультисенсорную поверхность, а также тактильные элементы для оптимальной скорости и безопасности работы.

Мобильный портативный блок LHMobile

- 10-дюймовый мультитач в стандартной комплектации

- Контекстно-зависимые представления, такие как клавиши ПЛК/ЧПУ и статусы программы

- Проводная передача сигнала для максимальной безопасности

Система программирования от Liebherr: время настройки на 25 % меньше

Благодаря программному обеспечению LHGearTec система постоянно направляет пользователей при вводе данных о заготовке и инструменте, а также при коррекции заготовки и мониторинге процесса. Руководство пользователя было пересмотрено в результате интенсивного сотрудничества с дизайнерами и пользователями.

Руководство пользователя было пересмотрено в результате интенсивного сотрудничества с дизайнерами и пользователями.

Дополнительная информация

Неограниченный доступ для настройки обоих процессов обработки также является частью многочисленных дальнейших разработок. Кроме того, в стандартную комплектацию входят эргономичные складные ступеньки, которые еще больше улучшают доступность.

Неограниченный доступ для настройки обоих процессов обработки также является частью многочисленных дальнейших разработок. Кроме того, в стандартную комплектацию входят эргономичные складные ступеньки, которые еще больше улучшают доступность.

Простота обслуживания

Оптимальный доступ к машине во время работ по техническому обслуживанию является предпосылкой для обеспечения производительности. Для этого все необходимые точки доступа для обслуживания оборудованы дверцами. Кроме того, чтобы обеспечить быстрый и простой дополнительный мониторинг определенных состояний, в дверцы техобслуживания вставлены оконные стекла. Это означает, что оператор машины или обслуживающий персонал могут считывать сигналы снаружи за очень короткое время. Корпус для гидравлики также был интегрирован в новую конструкцию машины. Это обеспечивает устойчивое снижение шума гидравлического силового агрегата.

Это означает, что оператор машины или обслуживающий персонал могут считывать сигналы снаружи за очень короткое время. Корпус для гидравлики также был интегрирован в новую конструкцию машины. Это обеспечивает устойчивое снижение шума гидравлического силового агрегата.

Нарезание зубьев и снятие фасок параллельно механической обработке

LC 300/500 DC со встроенным устройством ChamferCut

В LC 300/500 DC устройство ChamferCut встроено со стороны оператора. Это устройство было улучшено с точки зрения удобства использования. Таким образом, оператор станка имеет беспрепятственный доступ к обеим позициям обработки. Удаление стружки также было значительно улучшено. Используя проверенную концепцию кольцевого погрузчика Liebherr, заготовку можно быстро и эффективно перемещать между позициями зубофрезерной обработки и обработки фасок. Таким образом, снятие фаски с помощью ChamferCut или FlexChamfer происходит параллельно с зубофрезерованием. Особенностью станка для снятия фаски является то, что он в стандартной комплектации управляется с помощью 6 осей ЧПУ. Настройка или коррекция и регулировка различных поправок на боковые поверхности могут быть выполнены быстро и легко с помощью удобного для пользователя программного обеспечения.

Настройка или коррекция и регулировка различных поправок на боковые поверхности могут быть выполнены быстро и легко с помощью удобного для пользователя программного обеспечения.

Снятие фаски параллельно обработке было еще раз улучшено в обновленной серии станков для зубофрезерования. Теперь обеспечивается идеальное удаление стружки, а отложения стружки практически исключены.

ChamferCut & FlexChamfer

Используемая технология снятия фаски может представлять собой знакомый процесс ChamferCut и/или недавно разработанный процесс FlexChamfer. Особенно примечательной особенностью является возможность снятия фаски с заготовок диаметром до 500 мм в процессе обработки. Кроме того, можно использовать оба процесса. Это означает, что пальчиковый фрезерный станок можно быстро и легко смонтировать. Это позволяет заказчику снимать фаски с больших партий деталей с помощью экономичного и быстрого процесса ChamferCut. Однако, если размеры партии заготовок очень малы, можно использовать процесс FlexChamfer, и с заготовок можно снимать фаски очень быстро и гибко. Это уникально для этого зубофрезерного станка.

Это уникально для этого зубофрезерного станка.

Обрезка фаски — быстрая. Экономический. Точный.

Это процесс снятия фаски

После снятия фаски с помощью запатентованной технологии ChamferCut дополнительная обработка не требуется. Второй зубофрезерный рез, который обычно необходим при удалении заусенцев прессом, не требуется. Точная форма фаски создается удалением стружки. В отличие от процессов переформовки, здесь нет воздействия на структуру материала. Создается оптимальная отправная точка для последующей чистовой обработки закаленных зубчатых колес, в частности зубохонингования. Этот процесс идеально подходит для очень больших партий и количеств в массовом производстве.

Преимущества ChamferCut

- Очень точная геометрия фаски

- Премиальное качество фаски и воспроизводимость

- Отсутствие выпячивания или деформации материала

- Фаска корня зуба в стандартной комплектации

- Налаженный процесс производства зубчатых колес

- Очень долгий срок службы инструмента

- Инструменты ChamferCut можно легко и экономично затачивать 15–20 раз.

FlexChamfer — эффективный. Гибкий. Точный.

Кроме того, мы предлагаем новую технологию FlexChamfer. Зубчатые колеса можно быстро и эффективно снять с фаски с помощью стандартной фрезы с хвостовиком. Движения инструмента также полностью контролируются ЧПУ, что обеспечивает высокую повторяемость и качество фаски. Этот процесс идеально подходит для заготовок с мешающими контурами или при наличии очень большого отклонения деталей и небольших размеров партий.

Преимущества FlexChamfer

- Гибкость и универсальность

- Простое программирование в управляющем ПО LHGearTec

- Идеально подходит для деталей с мешающими контурами

- Прецизионная геометрия снятия фаски

- Высочайшая репродуктивная точность

- Возможна простая коррекция ЧПУ

- Использование стандартных инструментов (доступно очень быстро)

Технические данные

| Модуль | 3. 50 — 12.00 50 — 12.00мм |

|---|---|

| Диаметр заготовки | 300 — 500 мм |

| ЛК 300 | ЛК 300 ДЦ | ЛК 500 | ЛК 500 ДЦ | |

|---|---|---|---|---|

| Модуль [мм] | 12.00 / 9.00 / 3.50 | 12.00 / 9.00 / 3.50 | 12.00 / 9.00 / 3.50 | 12.00 / 9.00 / 3.50 |

| Диаметр заготовки [мм] | 300 | 300 | 500 | 500 |

| Осевое перемещение [мм] | 700 | 700 | 700 | 700 |

| Ход переключения [мм] | 320 | 320 | 320 | 320 |

| Диаметр фрезы [мм] | 240 | 240 | 240 | 240 |

| Скорость червячной плиты [мин-1] | 600 / 900 / 1500 / 3000 | 600 / 900 / 1500 / 3000 | 600 / 900 / 1500 / 3000 | 600 / 900 / 1500 / 3000 |

| Скорость стола [мин-1] | 100/170/400 | 100/170/400 | 100/170/400 | 100/170/400 |

макс. модуль ChamferCut снятие фаски [мм] модуль ChamferCut снятие фаски [мм] | 7 | 7 | ||

| макс. скорость инструмента Обрабатывающая головка ChamferCut [мм] | 1200 | 1200 | ||

| макс. диаметр инструмента ChamferCut [мм] | 130 | 130 | ||

| макс. скорость стола [мин-1] | 1400 | 1400 | ||

| макс. длина зажима инструмента (нарезная фреза) [мм] | 370 / 330 / 350 | 370 / 330 / 350 | 370 / 330 / 350 | 370 / 330 / 350 |

| макс. длина зажима инструмента (хвостовик) [мм] | 460 | 460 | 460 | 460 |

Оригинальный зубофрезерный станок

– Evolvent Design

Эндрю Престридж | 4 мая 2020 г.

Шестерни заставляют мир двигаться

Шестерни повсюду: в вашей машине их много в трансмиссии, двигателе, задней части и других механизмах, ваш старый механический электросчетчик имеет зубчатую передачу, похожую на часы, чтобы отслеживать электроэнергию, которую вы использовали каждый месяц, велосипеды имеют цепи и звездочки представляют собой особую форму шестерни, и этот список можно продолжить. Часто шестерни скрыты от глаз из соображений смазки, безопасности и по другим причинам. Для неподготовленного глаза это просто шестерни, но в конструкции современных передач есть множество инноваций в геометрии, материалах, конструкции, вибрации, смазке и многом другом. Современный мир требует, чтобы трансмиссии, полные передач, были легче, тише, меньше, надежнее и дешевле, чем их предыдущие модели.

Часто шестерни скрыты от глаз из соображений смазки, безопасности и по другим причинам. Для неподготовленного глаза это просто шестерни, но в конструкции современных передач есть множество инноваций в геометрии, материалах, конструкции, вибрации, смазке и многом другом. Современный мир требует, чтобы трансмиссии, полные передач, были легче, тише, меньше, надежнее и дешевле, чем их предыдущие модели.

Что такое зубофрезерование?

Подавляющее большинство зубчатых колес изготавливается методом зубофрезерной обработки, так как он очень эффективен и недорог по сравнению с другими методами. Шестерня начинается как металлический пончик, называемый заготовкой шестерни. Режущий инструмент называется фрезой, и он удаляет материал между зубьями шестерни. Зубофрезерный станок удерживает заготовку шестерни и фрезу в правильной геометрии, и для каждого оборота заготовки шестерни фреза должна вращаться Х раз, чтобы образовалась шестерня с Х-образным зубом. Фреза проходит по поверхности заготовки зубчатого колеса, удаляя материал, пока оба вращаются.

Фреза проходит по поверхности заготовки зубчатого колеса, удаляя материал, пока оба вращаются.

Первый патент на зубофрезерную машину

Г-н Кристиан Шиле из Ланкастера, Англия, зарегистрировал британский патент номер 2896 в декабре 1856 года. Эта работа вошла в историю как первый патент на зубофрезерный станок. Если вы читали патент, то похоже, что зубофрезерный станок был добавлен в конце, что-то вроде секции с болтовым креплением; редактирование в последнюю минуту. Процесс зубофрезерования для изготовления зубчатых колес все еще используется сегодня, и подавляющее большинство промышленных зубчатых колес до сих пор изготавливаются таким образом.

Ранние машины, как правило, были настольными или небольшими машинами «гостиного типа» с деревянными ножками, как декоративная мебель для гостиной. Позже, когда машинам стало доступно больше лошадиных сил, а силы увеличились, потребность в жесткости также возросла. Машиностроители быстро изменили дизайн с богато украшенного и почти изящного дерева на большой и прочный чугун.

Чертеж оригинального зубофрезерного станка Schiele с жесткими анкерами

Загрузить патент на оригинальный зубофрезерный станок Schiele

Патентный чертеж на листе 2 ясно показывает конструкцию зубофрезерного станка, гораздо более жесткого, чем стул для гостиной с четырьмя ножками из углового железа, прикрученными к полу, с большим колесом посередине. Но хотя машина Шиле преодолела ограничения доильного зала, ее конструкция все еще далека от той жесткости, которую можно было бы ожидать от современной машины. Что еще более важно, на чертеже показана варочная панель и все части функциональной зубофрезерной машины.

В патенте утверждается, что станок может изготавливать зубья на «зубчатых колесах» (цилиндрические зубчатые колеса) и «косых колесах» (конические зубчатые колеса). Роберт Герман Пфаутер, доминировавший на рынке производства зубчатых колес со своим универсальным зубофрезерным станком в начале 1900-х годов, открыто ссылался на патент Шиле как на первый патент на зубофрезерный станок. К сожалению, рисунок — это все, что у нас есть от усилий Шиле, поскольку не существует ни прототипа , ни физической реликвии .

К сожалению, рисунок — это все, что у нас есть от усилий Шиле, поскольку не существует ни прототипа , ни физической реликвии .

Кристиан Шиле, изобретатель и коллекционер патентов

Шиле жил в Ланкастере, когда подал заявку на патент, но он был родом из Франкфурта, Германия. Записи показывают, что он прибыл сюда еще в 1847 году, за девять лет до регистрации своего патента на зубофрезерный станок. Судя по всему, он приехал в Великобританию, чтобы участвовать в промышленной революции и «собирать патенты». В этом отношении он преуспел как изощренный изобретатель и получил более дюжины патентов, охватывающих механические темы, от насосов и вентиляторов до двигателей и вентиляторов.

Интерьер Большой выставки произведений промышленности всех наций

Будучи предпринимателем, он имел механический цех, полный водяных насосов и других работ, чтобы финансировать сбор патентов. Его интерес к технологиям побудил его выступить на Великой выставке произведений промышленности всех наций (Великая выставка), проходившей в лондонском Гайд-парке в 1851 году, где он, возможно, видел принца Альберта и, безусловно, видел Хрустальный дворец. Несколько лет спустя он представил на французской выставке Exposition Universelle, проходившей на Елисейских полях в Париже в 1855 году. Он был в редкой машиностроительной компании на обоих мероприятиях, где также был представлен Джозеф Уитворт, известный стандартизацией винтовой резьбы. Витворт специализировался на резьбе, Шиле — на шестернях. Дружеские отношения мужчин известны и упоминаются историком Робертом Вудбери.

Несколько лет спустя он представил на французской выставке Exposition Universelle, проходившей на Елисейских полях в Париже в 1855 году. Он был в редкой машиностроительной компании на обоих мероприятиях, где также был представлен Джозеф Уитворт, известный стандартизацией винтовой резьбы. Витворт специализировался на резьбе, Шиле — на шестернях. Дружеские отношения мужчин известны и упоминаются историком Робертом Вудбери.

В конце концов Шиле не смог преобразовать Патент в физическую машину или монетизировать идею. Он объявил о банкротстве в 1865 году и вернулся в Германию, где и умер в 1869 году.

Лист 2 из патента Шиле 1856 года. Благодаря помощи Руперта Ли из БРИТАНСКОЙ БИБЛИОТЕКИ за этот рисунок, апрель 2019 г.

плита

«Резак», как его называет Шиле, сегодня называется «варочной панелью». Хотя он показан на листе 2, он не имеет номера рисунка или даже буквенной выноски, такой как «a» или «b». Кроме того, в патенте этому уделяется мало внимания, может быть, только одно предложение. Как мы знаем сегодня, варочная поверхность несет в себе ДНК современной геометрии зубьев шестерни. Она называется эвольвентной формой и обладает особым качеством.

Как мы знаем сегодня, варочная поверхность несет в себе ДНК современной геометрии зубьев шестерни. Она называется эвольвентной формой и обладает особым качеством.

Перемотка вперед

Первым производителем зубофрезерных станков был Герман Пфаутер. В своей книге Герман полностью отдает должное Шиле за его патент как предшествующий уровень техники. [5] Патент Пфаутера появился через 31 год после смерти Шиле. Часть резюме Пфаутера включала работу на заводе Reinecker, где существовали ручные и однозубчатые зубофрезерные станки для изготовления шестерен для своих шлифовальных станков. Знание процессов зубофрезерования и шлифования сослужило Герману хорошую службу в станкостроении и в создании его не менее удивительных режущих инструментов.

Прототип зубофрезерного станка Pfauter

Hermann значительно усовершенствовал зубофрезерный станок, сделав его более универсальным и позволяющим изготавливать шестерни с любым числом зубьев, цилиндрические и косозубые, а также червячные передачи. Истинная любовь к своей работе проявляется в мастерстве его машин. У него было стремление продавать машины в Соединенных Штатах, но его безвременная смерть перенесла эту мечту на будущее поколение. Его сын Герман Пфаутер создал Pfauter-American и добился больших успехов в 70-х годах, прежде чем привлек внимание Gleason Corporation. Компания Gleason, базирующаяся в Рочестере, штат Нью-Йорк, наиболее известна своими станками с коническими зубчатыми колесами и технологиями режущего инструмента.

Истинная любовь к своей работе проявляется в мастерстве его машин. У него было стремление продавать машины в Соединенных Штатах, но его безвременная смерть перенесла эту мечту на будущее поколение. Его сын Герман Пфаутер создал Pfauter-American и добился больших успехов в 70-х годах, прежде чем привлек внимание Gleason Corporation. Компания Gleason, базирующаяся в Рочестере, штат Нью-Йорк, наиболее известна своими станками с коническими зубчатыми колесами и технологиями режущего инструмента.

Зубофрезерный станок Gleason HCD 400 (снятие фаски и заусенцев)

Gleason — одна из тех компаний, которые гордятся своей историей, и приобретение Pfauter было больше похоже на брак двух семей, чем на корпоративное поглощение. Технологии, автоматизация, долгая история инноваций, высококачественное оборудование и инструменты сегодня принадлежат компании Gleason.

Каталожные номера

1) Патент Шиле 1856 г. (включает полный лист 2)

2) Патент Пфаутера 1900 г.

.125

.125 .320

.320 Инструкция по эксплуатации, 1974

Инструкция по эксплуатации, 1974 Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968. .320

.320 32, а)

32, а) .310 об/мин

.310 об/мин Руководство,

Руководство, НИИМАШ, 1968.

НИИМАШ, 1968.