Строительные работы в Севастополе

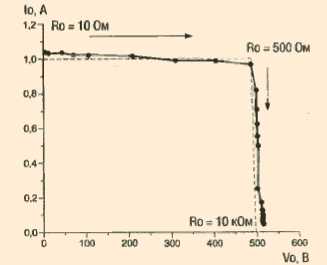

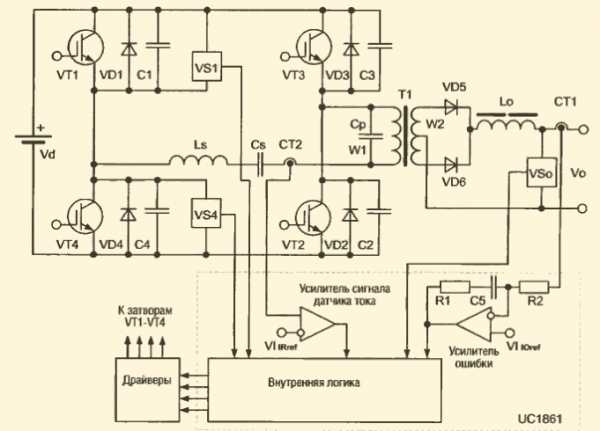

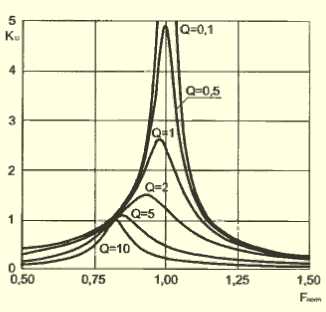

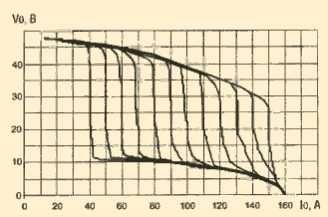

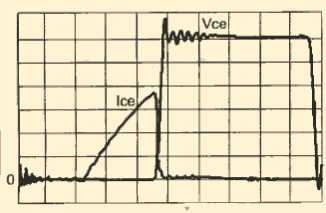

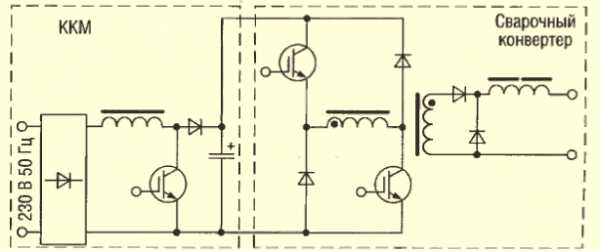

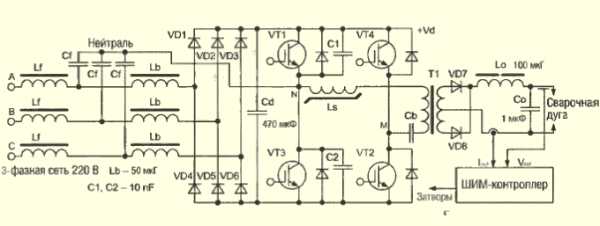

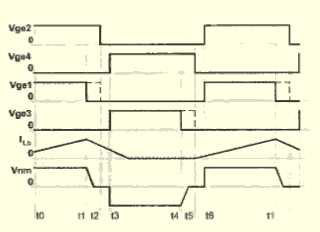

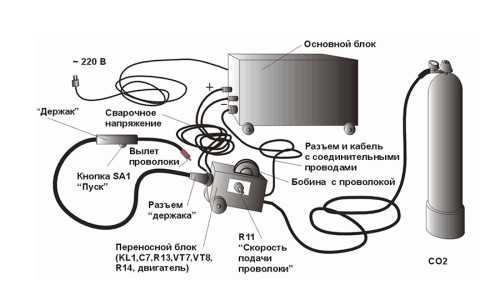

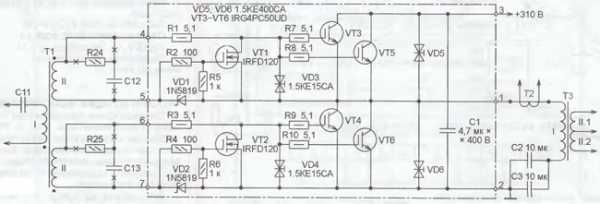

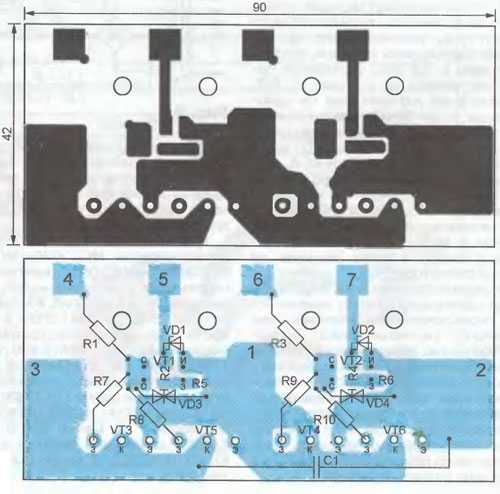

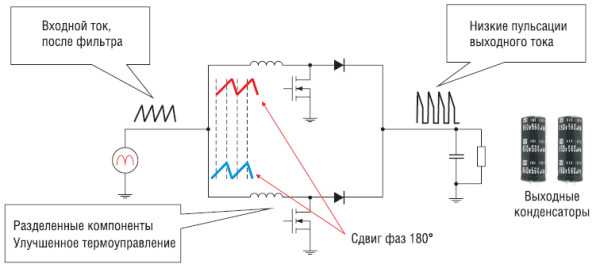

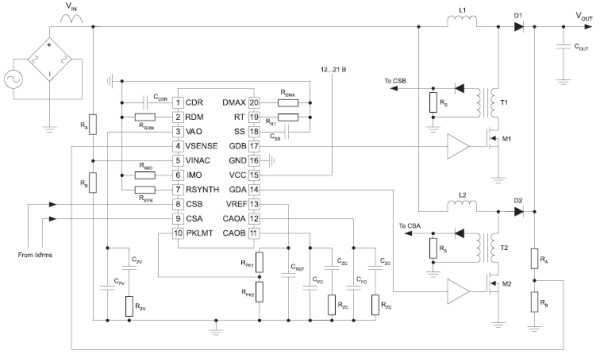

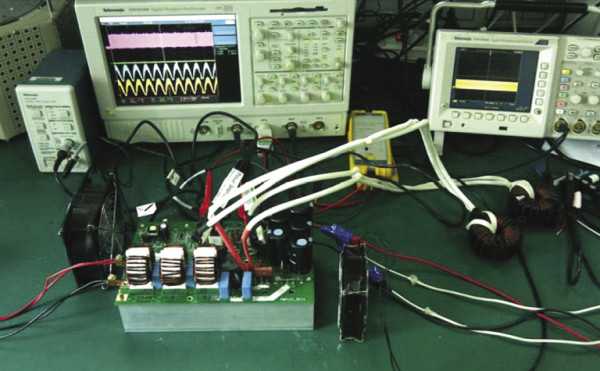

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России! Силовые транзисторы - это сердце сварочного инвертора! От правильного выбора силовых транзисторов зависит надёжность работы всего аппарата. Технический прогресс не стоит на месте, на рынке появляется множество новых полупроводниковых приборов, и разобраться в этом разнообразии довольно сложно. Первое, с чего нужно начинать, это приблизительное определение мощности будущего преобразователя. Если мы хотим получить в дуге 200 ампер при напряжении 24 вольта, то перемножив эти величины мы получим полезную мощность которую наш инвертор обязан отдать и при этом не сгореть. 24 вольта это среднее напряжение горения электрической дуги длинной 6 - 7мм, в действительности длинна дуги всё время меняется, и соответственно меняется напряжение на ней, меняется также и ток. Но для нашего расчёта это не очень важно! Так вот перемножив эти величины получаем 4800 Вт, ориентировочно прикинув КПД преобразователя 85%, можно получить мощность которую должны перекачивать через себя транзисторы, это примерно 5647 Вт. Зная общую мощность можно подсчитать ток, который должны будут коммутировать эти транзисторы. Если мы делаем аппарат для работы от сети 220 вольт, то просто разделив общую мощность на напряжение сети, можно получить ток, который аппарат будет потреблять от сети. Это приблизительно 25 ампер! С величиной тока вроде разобрались, но это не должен быть максимальный ток выбранных нами транзисторов! Сейчас в справочных данных многих фирм приводится два параметра максимального тока, первый при 20 градусах Цельсия, а второй при 100! Так вот при больших токах протекающих через транзистор, на нём выделяется тепло, но скорость его отвода радиатором не достаточно высока и кристалл может нагреться до критической температуры, а чем сильнее он будет нагреваться, тем меньше будет его максимально допустимый ток, и в конечном итоге это может привести к разрушению силового ключа. Обычно такое разрушение выглядит как маленький взрыв, в отличии от пробоя по напряжению, когда транзистор просто тихо сгорает. Отсюда делаем вывод, для рабочего тока величиной 25 ампер необходимо выбирать такие транзисторы у которых рабочий ток будет не ниже 25 ампер при 100 градусах Цельсия! Это сразу сужает район наших поисков до нескольких десятков доступных силовых транзисторов. При выборе ключей не стоит пользоваться максимально допустимыми параметрами, и параметрами для импульсных токов. Лучше пускай будет запас, чем авария в самый неподходящий момент. Поэтому смотрим только на максимальные значения постоянных величин, токов и напряжений! Естественно определившись с током нельзя забывать и о рабочем напряжении, во всех приведенных схемах, на транзисторах напряжение не превышает напряжение питания, или проще говоря не может быть больше 310 вольт, при питании от сети 220 вольт. Исходя из этого выбираем транзисторы с допустимым напряжением не ниже 400 вольт. Многие могут сказать, что мы поставим сразу на 1200, это мол будет надёжнее, но это не совсем так, транзисторы одного вида, но на разные напряжения могут очень сильно отличаться!. пример: IGBT транзисторы фирмы IR типа IRG4PC50UD - 600В - 55А, а такие же транзисторы на 1200 вольт IRG4PH50UD - 1200В - 45А, и это ещё не все отличия, при равных токах на этих транзисторах различное падение напряжения, на первом 1,65В, а на втором 2,75В! А при токах в 25 ампер это лишние ватты потерь, мало того, это мощность которая выделяется в виде тепла, её необходимо отвести, значит нужно увеличивать радиаторы почти в два раза! А это дополнительный не только вес, но и объём! И всё это необходимо помнить при выборе силовых транзисторов, но и это ещё только первый прикид! Следующий этап, это подбор транзисторов по рабочей частоте, в нашем случае параметры транзисторов должны сохраняться как минимум до частоты 100 кГц! Для "жёсткого" переключения на частоте ЗОкГц, необходим запас по частоте не менее чем в три раза! Для резонансных преобразователей наоборот, можно пользоваться не слишком быстрыми транзисторами. Дело в том, что процесс переключения на резонансной частоте не требует таких затрат энергии, как при "силовом" переключении, и транзисторы замечательно работают на частотах в 4-5 раз выше, чем предельно допустимые! Фирма IR обычно даёт значения граничных частот и для "силового" и для резонансного режимов. Вот собственно всё, что нужно знать при выборе транзисторов. Сейчас самые доступные и по цене и по наличию в продаже это транзисторы фирмы IR. В основном это IGBT, но есть и хорошие полевые транзисторы с допустимым напряжением 500 вольт. Они хорошо работают в подобных схемах, но не очень удобны в крепеже, нет отверстия. В корпусе, для нормальной работы IGBT транзисторов необходима пауза между закрытием и открытием, чтобы завершились все процессы внутри транзистора. Это не менее 1,2 микросекунды для IGBT, и для MOSFET транзисторов, это время не может быть менее 0,5 микросекунды! Вот все требования к транзисторам, и если все они будут выполнены, то Вы получите надёжный сварочный аппарат! Исходя из всего выше изложенного - лучший выбор это транзисторы фирмы IR типа IRG4PC50UD, IRG4PH50UD, полевые транзисторы IRFPS37N50A, IRFPS40N50, IRFPS43N50K. Эти транзисторы были опробованы и показали свою надёжность и долговечность при работе в мощных сварочных инверторах. Для маломощных преобразователей, мощность которых не превышает 2,5 кВт можно смело использовать IRFP460. Источник: Назаров В.И. и др. "Сварочный инвентор. Теория и практика". Рыбинск, 2008 www.autowelding.ru Резонансные сварочные инверторы Несмотря на то что резонансные преобразователи, в основном, не получили применения в ИИСТ промышленного производства, интерес к резонансным топологиям не ослабевает [12]. Авторы работы [13] предложили полумостовой резонансный конвертер с Т-образным формирующим контуром (LCL-T converter), ориентированный на использование в зарядных устройствах, источниках сварочного тока, источниках питания лазеров и других источниках питания, которые должны обеспечивать нагрузку стабильным током. Рис. 11. Резонансный LCL-T-конвертер [13] Рис. 12. Нагрузочная характеристика лабораторного образца LCL-T-конвертера [13] Схема конвертера приведена на рисунке 11.Если переключение силовых транзисторов происходит на резонансной частоте LCL-контура, то конвертер ведёт себя по отношению к нагрузке как источник тока, — в этом главная его особенность. Вместе с тем на холостом ходе выходное напряжение такого конвертера теоретически стремится к бесконечности. Поскольку на практике необходимо иметь ограниченное выходное напряжение, для решения этой проблемы авторы предложили простую схему, которая с помощью дополнительных диодов VD3 и VD4 ограничивает напряжение на первичной обмотке трансформатора на уровне напряжения питания 2Vd. Коэффициент передачи конвертера по току составляет:где I0 - ток нагрузки, - характеристическое сопротивление колебательного контура, Wn = w/w0 - нормированная частота, — собственная резонансная частота контура, Q = w0L/R0=Z0/R0 - нагруженная добротность контура, Выражение (22) показывает, что при работе конвертера на частоте wn = 1, т.е. при равенстве коммутационной и контурной частот, коэффициент передачи по току не зависит от величины нагруженной добротности и равен:Другими словами, конвертер приобретает характеристики источника тока, причём при La = L напряжение на входе LCL-контура и контурный ток имеют нулевой фазовый нию к нагрузке как источник тока, — в этом главная его особенность. Вместе с тем на холостом ходе выходное напряжение такого конвертера теоретически стремится к бесконечности. Поскольку на практике необходимо иметь ограниченное выходное напряжение, для решения этой проблемы авторы предложили простую схему, которая с помощью дополнительных диодов VD3 и VD4 ограничивает напряжение на первичной обмотке трансформатора на уровне напряжения питания 2Vd. Коэффициент передачи конвертера по току составляет:тогда коэффициент трансформации можно найти из соотношения:С увеличением сопротивления нагрузки R0 выходное напряжение Vq линейно возрастает благодаря постоянству тока нагрузки /0 до тех пор, пока амплитуда напряжения на первичной обмотке не достигнет величины напряжения питания полумоста Vd после чего конвертер переходит в режим ограничения выходного напряжения, величина которого определяется напряжением питания и коэффициентом трансформации силового трансформатора. Для экспериментальной проверки авторами был изготовлен лабораторный образец преобразователя со следующими параметрами:• максимальный ток нагрузки 1 А;• максимальное напряжение нагрузки 500 В;• напряжение питания (2Vd) 200 В;• частота преобразования (равна резонансной) 100 кГц;• индуктивность контура L = La = 25,8 мкГн;• ёмкость контура С = 0,098 мкФ;• коэффициент трансформации п = = W1/W2 = 0,2.Нагрузочная характеристика лабораторного образца LCL-T-конвертера приведена на рисунке 12, из которого видно, что преобразователь действительно имеет характеристику источника тока.Рассмотрим ещё один резонансный преобразователь сварочного назначения. Авторы использовали достаточно хорошо изученную топологию — двухтактный конвертер с последовательным частичным включением нагрузки в формирующий контур [14]. В зарубежной литературе этот тип конвертера получил название series-parallel loaded resonant converter или LCC converter. Упрощённая схема силовой части приведена на рисунке 13. Главная проблема ИИСТ резонансного типа состоит в сложности получения глубокой регулировки величины сварочного тока при сохранении режима «мягкой» коммутации силовых транзисторов, ради чего и предпринимаются попытки использования резонансных топологий.Формирующий контур LCC-конвертера характеризуется двумя собственными резонансными частотами. Рис. 13. Резонансный сварочный инвертер LCC-типа [14] При коротком замыкании на выходе конвертера ёмкость Ср замкнута и собственная частота контура равна: При этом характеристическое сопротивление контура и добротность QRS = ZRS/RS, где RS - сопротивление нагрузки, фактически равное суммарному сопротивлению активных потерь при коротком замыкании. На холостом ходе резонансная частота контура становится равной: Характеристическое сопротивление для случая холостого хода: Добротность контура на холостом ходе: Коэффициент передачи конвертера по напряжению равен: где k = wRS/wS нормированная частота коммутации ключевых транзисторов.Данный тип преобразователя сочетает в себе положительные свойства как «последовательного» (series-loaded resonant converter), так и «параллельного» (parallel-loaded resonant converter) конвертеров. Важным моментом при разработке LCC-конвертера является выбор оптимального соотношения резонансных емкостей CP/CS. При малой величине СР требуется большая кратность изменения коммутационной частоты, при большой ёмкости СР на холостом ходе силовые транзисторы коммутируют значительный реактивный ток. Поэтому выбор этой ёмкости носит компромиссный характер. Обычно отношение выбирается от 0,3 до 1.Авторами был разработан сварочный инвертор на основе LCC-конвертера с максимальной мощностью 3 кВт и диапазоном тока нагрузки 40...150 А. Регулирование и стабилизация тока осуществляется изменением частоты коммутации от 25 до 50 кГц, причём конвертер работает всегда на правом, высокочастотном склоне АЧХ резонансного контура, при максимальном коэффициенте заполнения. Типичная зависимость коэффициента передачи по напряжению LCC-конвертера от относительной частоты показана на рисунке 14. Конденсаторы C1- С4 выполняют функции бездиссипативных демпферов, снижающих потери транзисторов «на выключение». Рис. 14. АЧХ LCC-конвертера Fnorm ~ нормированная частота(Fnorm = Fswitch/Fresonance)Для реализации, режима ZVS при выключении транзисторов необходимо контролировать время их выключенного состояния. С этой целью используются два датчика напряжения VS1 и VS2. Для измерения тока нагрузки во вторичной обмотке установлен двухобмоточный трансформатор тока СТ1. Напряжение VIo пропорциональное току нагрузки, подаётся на инвертирующий вход усилителя ошибки Е/А контроллера UC1861. Трансформатор тока СТ2 используется для защиты силовых транзисторов, с его помощью контролируется ток в формирующем контуре. Датчик выходного напряжения VSo необходим для ограничения тока контура на холостом ходе, с тем чтобы при отсутствии нагрузки контроллер устанавливал максимальную частоту коммутации. Если не вводить ООС по выходному напряжению и не детектировать состояние холостого хода, контроллер установит минимальную частоту коммутации, которая близка к собственной резонансной частоте ненагруженного контура. Это, в свою очередь, приведёт к циркуляции большого тока в контуре и, следовательно, большим потерям проводимости транзисторов. В «последовательном» резонансном преобразователе (без конденсатора Ср) такой ситуации не возникает.